水下钻孔机是对水下船体、船甲板及其他设备表面钢板进行钻孔作业的装置,通过更换不同规格的刀具可在厚度为30mm的钢板上钻出直径9510~50mm、最大深度40mm的通孔。其工作部件为花键钻杆驱动的钻头,钻头的旋转切削和进给运动分别采用液压马达和液压缸驱动,钻削过程采用可编程序控制器(PLC)控制。

液压系统及其工作原理

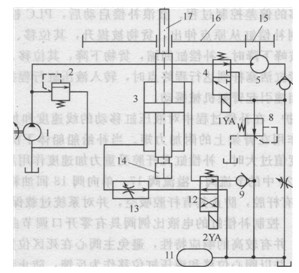

图1所示为水下钻孔机实验样机的一种液压系统原理图。系统的油源为定量液压泵(齿轮泵)1,泵的供油压力由溢流阀2设定。系统的执行器为通过齿轮减速机构(小齿轮15、大齿轮16)驱动花键钻杆17及钻头的旋转切削的单向定量液压马达5和实现钻削进给的液压缸3。液压缸的运动方向由二位四通电磁换向阀12控制。液压马达的旋转由节流阀7进行回油节流调速;液压缸的工作压力由减压阀8设定,进给由调速阀13进行进油节流调速。通过二位三通电磁换向阀4和二位四通电磁换向阀12的工作位置切换组合,系统有串并联主从三种油路结构:①串联主油路为液压泵1一>二位三通电磁换向阀4上位一>液压马达5一>单向阀6一>节流阀7一>油箱10构成的刀具旋转切削运动回路;②串联从油路为液压马达5出口一>单向阀6—>减压阀8一>单向阀9—>二位四通电磁换向阀12上位一>液压缸3的上腔的进油路及液压缸下腔一>调速阀13一>油箱10的回油路构成的刀具进给运动回路;③并联油路为液压泵1一>二位三通电磁换向阀4下位一>减压阀8一>单向阀9一>二位四通电磁换向阀下位一>调速阀13—>液压缸3下腔的进油路及液压缸3的上腔一>二位四通电磁换向阀12下位一>油箱的回油路构成的液压缸紧急回程回路。

图1钻孔机串并联主从油路液压系统原理图

1-定量液压泵;2一溢流阀;3一液压aii; 4-=位三通电磁换向阀;5-单向定量液压马达;6、9-单向阀;7-节流阀;8-减压阀;io-油箱;11-蓄能器;12-二位四通电磁换向阀;13-调速阀;14-套料杆;15 -小齿轮;16 -大齿轮;17 -花键钻杆

系统的工作原理如下。

系统正常工作时,电磁铁1YA断电使换向阀4处于上位,串联主、从油路接通,并联紧急油路不通,液压泵1的压力油经阀4进入液压马达5,液压马达旋转,液压马达的排油一部分经减压阀8、单向阀9、换向阀12上位进入液压缸3的上腔(下腔经调速阀13、换向阀12向油箱排油),液压缸的活塞杆带动刀具进给,液压马达的另一部分排油则经节流阀7排回油箱。钻削速度由节流阀6和调速阀12的开度决定。钻削中如出现钻杆不转的停机(吃刀)现象,则电磁铁1YA通电使换向阀4切换至下位,2YA通电使换向阀12切换至下位,接通并联紧急油路,液压泵的压力油单独经换向阀4、减压阀8、单向阀9、换向阀12进入液压缸3的下腔,活塞杆带动刀具回程,液压缸有杆腔经换向阀12向油箱排油。

技术特点

1)钻孔机液压系统采用定量泵供油、串并联主从油路及PLC控制,实现了钻孔过程自动化;钻孔过程压力稳定,可以避免吃刀现象;能够实现在钢板上一次钻孔成功。

2)系统采用了回油节流调速方式调节液压马达和液压缸的工作速度,速度负载特性较好,有利于系统散热

分类:液压行业知识

标签: 液压系统