(1)二齿轮式渐开线外啮合齿液压轮马达

①固定间隙的渐开线外啮合齿轮液压马达图1所示为固定间隙的齿轮液压马达结构。齿轮两侧的侧板是用优质碳素钢08F表面烧结0.5~0.7mm厚的磷青铜制成。该侧板只起耐磨作用,没有端面间隙补偿作用。采用固定间隙可以减小摩擦力矩,改善启动性能,但容积效率较低。国产CM-F型齿轮马达即为此种结构,其额定压力为14MPa,排量11~40mL/r,转矩为20~70N·m,转速为1900~2400r/min。

图1固定间隙的齿轮液压马达结构 1,2-侧板;3-泄漏油孔;4-输出轴

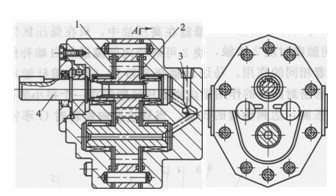

图2端面间隙可自动补偿的渐开线外啮合齿轮马达结构图

1-中心密封圈;2,3一侧边密封圈;4一外围密封圈;5,8-通道;6-进油腔;7-回油腔,9,10-轴套;11-前盖;12-壳体;13-后盖;14-泄油孔;A1,A2,A3,A4,A5-被隔开的密封区域

②轴向间隙可自动补偿的渐开线外啮合齿轮马达图3-33所示为轴向间隙可自动补偿的渐开线外啮合齿轮马达结构。在轴套9、10的外端布有密封圈1~4,中心密封圈1包围两个轴承孔,形成一个中间收缩的8字形区域Ai,因区域Ai通过两个轴承与泄漏油孔14相通,故区域A1内的压力与泄漏油腔的压力相等。侧边密封圈2和3对称布置在密封圈1的两侧(密封圈2和3各有一段长度直接与密封圈1接触),分别形成菱形区域A2和A3,A3经通道5与进油腔6相通,A2经通道8与回油腔7相通。外围密封圈4也布置成菱形,包围着密封圈1、2和3(密封圈4上有两段长度分别与密封圈2和3直接接触),因密封圈2和3的两侧都分别与密封圈1和4直接接触,故在密封圈4的包围圈内又形成两个区域A4和A5,由于渗漏和窜油的原因,所以A4和A5内的压力很接近于高压腔压力。密封圈4夹在壳体12与前盖11(后盖13)之间,密封圈1夹在轴套和前盖(后盖)之间,而密封圈2和3与密封圈4相接近的部分保持在壳体和前盖(后盖)之间。所有密封圈都嵌在前盖(后盖)的凹槽中。各密封圈之间互相接近的部分,用直接接触的办法,可以简化加工和装配工艺,降低成本。

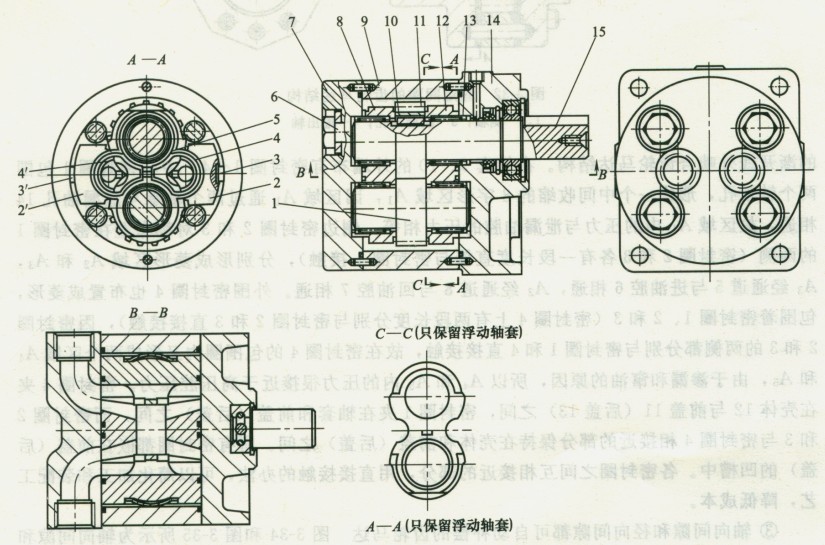

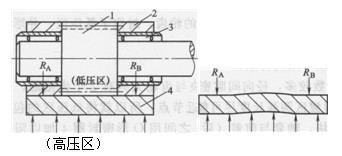

③轴向间隙和径向间隙都可自动补偿的齿轮马达 图3和图4所示为轴向间隙和径向间隙都可自动补偿的齿轮马达结构图及齿轮受力图。该马达的壳体9用无缝钢管制成,齿轮1及11的齿顶与壳体不接触,而直接暴露在高压油中,只在低压区附近一个小范围内(两个齿)与径向间隙密封块2接触,密封块2可对径向间隙进行自动补偿,当马达反向旋转时,密封块2起着相同的作用。马达的浮动轴套8和12(兼作滚针轴承座)可作轴向间隙的压力补偿。O形密封圈4的作用是从轴向将低压区限制在一个很小的范围内,同时也限制了轴套背面的受压面,达到轴套的压力平衡。当马达反向旋转时O形密封圈4起着相同的作用。

【图3轴向间隙和径向间隙都可自动补偿的齿轮马达结构】

马达尚未投入运行时,径向密封块2与2 7分别在弹簧片3与3’的作用下紧贴齿轮,见图3。

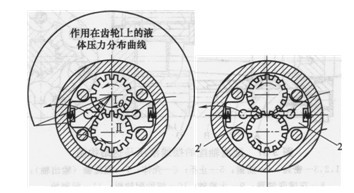

当高压油从右侧输入齿轮马达时(图4),密封块2在内侧高压油的作用下与齿轮脱离接触,此时起密封作用的就只有低压腔的密封块2’。除了低压腔及密封块2’与齿轮接触的过渡区外,齿轮的其余部分以及密封块2和2’的外侧,很快都在高压液体作用下。此时密封块2的内外侧全部在高压液体作用下,故密封块2上作用的液压力实际上是平衡的,虽然外侧有弹簧片3的作用,但因弹簧力很弱,对齿轮的贴紧力很小。相反,密封块2’由于外侧高压油的作用,使得压紧力大于反推力(反推力等于过渡区的液压力及低压腔的液压力之和),使密封块2,严密地接触齿轮,并使径向间隙保持最佳值。压差越大,密封块的密封作用更可靠。两个齿轮在进出口压差Δp所形成的液压转矩作用下,拖动负载按图示方向旋转。

当马达反转时,马达左侧为高压腔,右侧为低压腔,密封块2失去密封作用,而密封块2在液压力的作用下,严密接触低压腔附近的轮齿,封住了低压区,并形成过渡区,从而保证了马达反转时的性能和正转时完全相同。

这种马达具有以下结构特点。

a.由于马达齿数较多,径向间隙密封块与齿轮又只有2个齿接触,过渡区很小(只有一个齿间),再使过渡区圆弧长度尽可能靠近节点,所以就将低压区的包角口限制在极小的范围内,并在密封块、轴套与前盖(后盖)之间用O形密封圈4加以限制和密封,而其余部分均处于高压之中,因而可将轴套与齿轮间的摩擦面设计得很小(将轴套挖掉部分,见图3)。这样,在轴向和径向都减小了摩擦面,提高了机械效率和输出扭矩,改善了启动性能。

b.由于齿轮圆周大部分处在高压下(图4),大大减轻了齿轮轴承的径向载荷。从而大大减小了轴承的摩擦转矩,增加了输出转矩,降低了启动压差Δpo,改善了启动特性,提高了轴承和马达的寿命。

c·马达壳体的内孔无配合面,故壳体可采用无缝钢管。不仅内部不需加工,且圆形钢管受力较好,不易变形,可以提高马达使用压力。

d.连接前、后盖和壳体的螺栓6贯穿于壳体内部。

e. 除了齿轮两侧装有滚针轴承外,还在输出轴的轴端装有滚动轴承,故在输出轴端可承受一定的径向力,提高了齿轮马达使用适应性。

f.一般齿轮马达的齿顶间隙,是由齿轮轴、轴套,轴承间隙和壳体孔的制造精度及中心距相互安装误差等多种因素决定的,而这种间隙是很难控制的。而使用了径向间隙密封块的齿轮马达就克服了上述缺点,由于径向间隙密封块在壳体中是浮动的,靠油压力压紧在浮动轴套(图5)和齿轮外圆上。因此,齿顶的间隙,只由齿轮顶圆浮动轴套和滚针轴承的间隙所决定,这是比较容易控制的。这样,就可得到最佳间隙值,当密封块磨损后可在油压力作用下自动补偿,从而取得了较高的容积效率。也相应地提高了启动转矩和低速性能。

g.马达低压腔的径向间隙密封块受力后变形。这样在高压下起到了更好的密封作用,即可得到微量的径向补偿,而浮动轴套又可实现轴向补偿,因而可用于较高的压力。

h.这种马达的轮齿有直齿和斜齿两种形式,斜齿采用了2°39’的螺旋角,从而提高了运转的平稳性,降低了噪声。

这种轴向间隙和径向间隙都可自动补偿的齿轮马达的额定工作压力为17MPa,容积效率可达95%。

图4齿轮受力图 2,2’一径向间隙密封块

图5径向间隙密封块的受力与变形图

1-齿轮轴;2-浮动轴套;3-滚针轴承;4-径向间隙密封块;RA,RB-轴承支反力 泰勒姆斯液压传动有限公司,科技带来强劲动力,品质靠事实说话

分类:液压行业知识

标签: