大型构件液压同步提升技术是近年来发展起来的一种建筑施工技术。它采用柔性钢绞线承重、液压提升器集群、计算机控制、液压同步提升原理,结合现代化施工工艺,实现超大型构件的大跨度、超高空整体提升。它已经在我国的重大工程建设,如上海东方明珠广播电视塔钢结构天线桅杆和北京西客站主房钢珩架整体提升等工程中得到了应用。

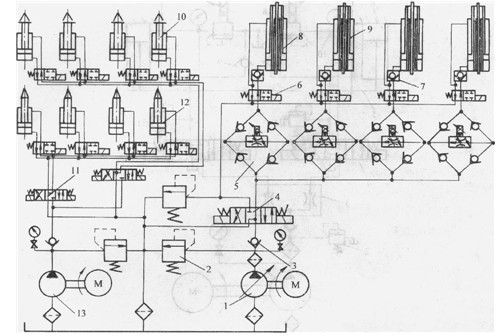

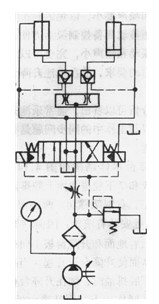

液压同步提升系统的工作原理见图1。液桥5由四个单向阀和1个电液比例调速阀组成,给电液比例调速阀施加一定的电流就可使调速阀的开口量发生变化,通过相应成一定比例关系的流量,进而获得一定的提升速度。电流的大小由计算机根据传感器测得各吊点的高差、油压等参数值对照大型构件系统的位置和状态作出判断后以脉冲宽度调制( PWM)的方式输出给电液比例凋速阀。液压提升器为穿芯式结构,钢绞线从中穿过,主液压缸和上、下锚缸分别由主泉和辅助泵驱动。液压锁7用于油管爆裂等故障情况时对系统的保护。钢绞线作为液压同步提升系统的承重索具,它的两端分别与被提升构件和上下锚缸的锚片相连,利用锥形锚片与钢绞线间的夹紧力实现结构件的提升。在提升过程中,上锚片与钢绞线夹紧,下锚片与钢绞线松开。提升过程结束后,下锚片与钢绞线央紧,上锚片与钢绞线松开,主液压缸空载缩回。重复上述动作,使结构件被逐步提升。

图1液压同步提升系统图

1一主泵2一溢流阀3单向阀4换向阀5液桥6电磁阀7液压锁

8主液压缸9-钢铰线IO-上锚缸11-换向阀12-下锚缸13-辅泵

在工程实施中是不允许出现失误的,故液压加载系统必须满足对液压同步提升设备进行模拟同步提升试验和模拟加载试验的负载要求,以检验设备的性能。此外,还要在试验中检验计算机控制系统控制算法的优劣以及采用的控制策略的合理性。

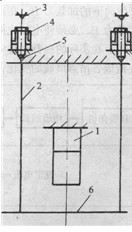

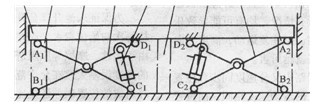

图2是液压同步提升系统与加载系统试验台简图。液压提升器行程为250mm。

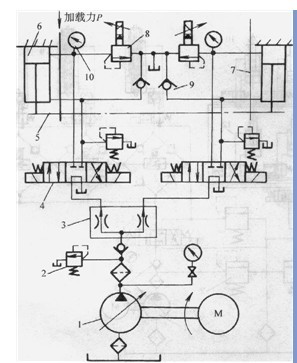

液压加载系统用来产生同步提升系统的负载,它的原理见图3。泵l输出的流量经分流阀后分成两股压力相等的油流分别进入液压加载缸的大腔,多余的流量经电液比例溢流阀8溢流回油箱。液雎加载缸的大腔的压力乘活塞面积就是液压同步提升系统的负载。调整电液比例溢流阀输入电流的大小就可以改变提升负载的大小。对两个电液比例溢流阀输入不同的电流就可以使同步系统各吊点承受不同的负载,从而可以检验由于各种干扰(如风的干扰)使各吊点负载不均时计算机控制系统的稳定性。输入电流的大小由计算机以脉冲宽度调制(PWM)方式给出。在同步提升过程中,加载缸大腔的油和液压泵的来油经电液比例溢流阀流回油箱,产生向下的加载力P,补油单向阀9向加载缸小腔补油。同步下降过程中,液压泵供油一部分进入加载液压缸大腔,一部分经电液比例溢流阀流回油箱,产生向下的加载力P。在这里,为了能产生一定的加载力P,必须使电液比例溢流阀保持一定的溢流流量。在实际的提升过程中,由于干扰的作用,往往造成各吊点负载的变化,从而影响了控制系统的稳定性。该液压加载系统能方便地改变加载负载的大小,为系统的动态响应过程的研究创造了条件。这样就能够在试验阶段编制出较好的控制算法,制定合理的控制策略。

图3加载试验台筒图

1-加载缸2一钢铰线3-上锚4-液压提升器5-下锚 6连接件

图4液压加载系统图

1液压泵2溢流阀3一分流阀4换向阀5-连接件6-加载缸

7钢铰线8-比例溢流闯9-单向阀10-压力传感器

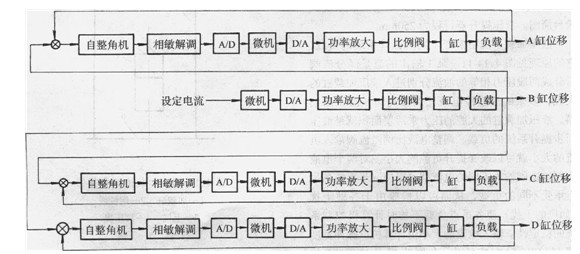

液压同步提升系统和液压加载系统用一台PC工业控制机控制。其同步提升控制框图见图4.14-12。其中B缸为主令液压缸,它的速度直接给定。由传感器测得的高差、油压等模拟信号和缸位置、锚具位置等系统的状态参数输入给计算机,通过计算机分析,按照预先编制的控制程序输出一定的控制电流给各电液比例调速阀,从而确定A、C、D各缸的速度。负载位移通过负反馈反馈到输入端,形成负反馈闭环控制系统。加载控制为开环控制,负载大小由预先输入到计算机的参数确定。计算机根据参数值输出相应的电流到电液比例溢流阀,从而决定加载力的大小。

图5液压同步提升系统控制框图

剧院乐池升降台液压系统

在现代化的剧院里,为使演员全神贯注地表演,不影响观众欣赏演员的演出,乐池必须下降到观众和演员都看不到乐队的位置;而当演出告一段落,需要演员和观众向乐队致谢时,乐池又必须升到较高位置,使整个乐队完全在观众的视野之内。所以,乐池的升降台必须具备升降功能,升降台需保持水平地升降,不能有较大的偏斜,以免在升降过程中乐队人员或乐器发生倾斜;乐池升降台在升到最高位置和降到最低位置时,能稳定在极限位置。升降台应升降平稳、速度可调,并且升降台的驱动装置工作可靠,控制灵活方便。工作时产生的冲击、振动和噪声要小,以免影响正常演出。

由于液压传动具备控制灵活方便.在工作时平稳、冲击、振动和噪声小,完全可以满足现代化的剧院对升降台的要求,故在乐池升降台中得到了广泛的应用。

从上述分析可以看出,通常乐池升降台长度达10m多,所以其工作中的同步问题是关系到能否正常工作的关键。

乐池升降台本体结构如图4所示,当左、右两缸5和7下腔进油而上腔排油时,活塞杆伸出,从而左、右钢架移动,两钢架中的Al、B1、A2和B2四点处安装有滚轮,因而钢架移动时这四个滚轮分别沿着地面和升降台板1向乐池升降台的中心滚动,从而使升降台板升起。当缸5和7上腔进压力油,下腔排油时,则在升降台板及钢架自重和液压力的共同作用下,使升降台板下降,此时,左、右钢架4和8中的A1、B1、A2和B2点处的滚轮均向离开乐池升降台中心的方向运动。随着升降台板继续运动,活塞杆缩回缸内,为了避免升降台板下降到极限位置时液压缸活塞也运动到缸底,导致液压缸长期承受很大的自重,为此,用图中的左、中和右支承块2、6和9限制住升降台。

图4乐池升降台的本体结构图

1升降台板2左支承块3地面 4-左钢架5左缸

6-中支承块7一右缸8右钢架9右支承块10导向墙

图5为乐池升降台液压系统,是原理最简单,造价最低的一种。乐池升降台的两只液压缸尺寸大小相同是由定量泵供油,利用分流阀(又称同步阀)来实现两油缸插塞运动时的同步。因此等量分流阀不管两液压缸的活塞杆承受的载荷有何差异,两活塞杆仍能同步上升,从而保证升降台刚性平移上升而不会在上升过程巾产生摆动。图中的两个液控单向阀可保证在升降台到达某要求高度时能稳定可靠地被支撑住而不下降。由于两个液控单向阀在这里起到保压支承作用,因而必须采用密封性能良好的阀件。换向阀应采用H型巾位机能的三位四通电液动换向阀,可保证当升降台停止运动时,液压缸能在较低的输出压力情况下卸载回到油箱。系统中的节流阀一方面可用来调整升降台的速度,另一方面可保证在换向阀处于中位时,控制油路仍有一定的油压,从而保证换向阀仍能正常换向。此外,采用H中位机能的换向阀,当换向阀处于中位时,液控单向阀由于控制口的油压瞬时下降到零,使阀口得以迅速关闭,可保证运动部分的可靠锁紧,实现升降台准确停留在任意位置。

由图4中可以看出,乐池升降台的升降台板1的四周均有导向用的导向墙,而实际中升降台板四周和导向墙之间的距离一般为20 - 30mm,由于钢架及升降台板重量在长度方向的水均匀性和左右钢架动作时摩擦力等方面的差异,会造成了两只活寨杆上承受的载荷不问。此外,当左、中、右支承块高度不样,造成在初始位置时升降台板已不在水平位置上。上进所有情况,均有可能导致乐池升降台板运动时的倾斜。越往复运动,高度方向上的累计误差越大,倾斜就越厉害。

图5乐池升降台液压系统围

在双缸及多缸同步回路中又分速度同步和位置同步。速度同步是指各缸的运动速度相同,而位置同步则需保证各缸在运动中和停止时的位置均相同,对乐池升降台来讲,对其同步的要求应该是严格意义上的位置同步,即左右两缸不管在运动中还是停止时,都应该位置相同,这样才能保证乐队在演奏时,还是在乐队被升降台升起时,都小会因升降台倾斜而站立不稳,发生意外事故。

从系统和结构图中可看出,采用等量分流阀只能保证等尺寸的左右液压缸运动速度相同,即实现两液压缸的速度同步,假若初始位置上两液压缸的活塞杆伸出长度不同,升降台板必然在初始位置上就存在倾斜,升降台液压缸使升降台板升或降,因分流阀仅能实现速度同步,不能消除初始位置上的误差,致使原有误差一直保留。当升降台板有一面和支承块接触时,换向阀即换向到中位,由于换向阀为H型中位机能,这时两个液控单向阀就会立即反向关闭,还未运动到下极限位置的另一个液压缸下腔的油已无法被排出,导致升降台另一面台板已无法落在支承块上,使升降台一直处于倾斜状态。

升降台一个完整的工作循环包括上升,停止,下降,停止四个阶段。由于初始位置即停止在下死点阶段升降台是水平的,即两液压缸活塞杆伸出的长度相同。在左、右液压缸下腔进油时使升降台上升,由于等量分流阀作用,使得升降台板仍水平上升,在整个上升过程中不会产生升降台板倾斜现象。当升降台停止运动时,换向阀回到中位,由于升降台板及钢架具有较大的质量,加上液压缸本身具有的惯性,因此具有很大的惯性,虽然阀已换向到中位,但升降台仍要依靠惯性继续向上运动,而这时的上升运动不是由液压缸下腔的油压提供的,所以分流阀的等量分流已不起作用,加上钢架及升降台板本身重量的不均匀性、摩擦力在左、右两端面的差异,使得惯性力不同阻力也不同,导致阻力小惯性力大的一面上升快,阻力大惯性力小的一面上升慢,最后使得升降台板停止在上死点时左右两端高度不同而发生倾斜。若在下一个工作循环开始时这一位置上的误差仍未能消除的话,这一因素造成的误差可能会越来越严重。

为保证乐池升降台升降时的大致同步,只要保持每次初始位置水平误差为零,在一个工作循环中由于惯性、摩擦等原因造成的升降台板左、右两端的高度误差大致在允许范围之内,也就是说一个循环造成的位置误差还是比较小的。这样,在液压系统中,要设法使乐池升降台在一个工件循环的第四步中,彻底使升降台板水平地停放在左、中、右三个支承块上。为此,需采取以下措施,才能取得好的效果。

首先,降低升降台的升降速度,由于动能是和速度的二次方成正比,因此降低速度可以大幅度减小升降台的惯性,减小了液压冲击。由于乐池升降台的惯性减小,则换向阀换向时惯性造成的升降台板的上升距离就会减小,因而其左、右两端的位置误差就会减小。所以,将液压原理图中的节流阀开口调到一个较小的位置,使升降台板以较小的速度升或降,从而达到减小误差提高同步精度的日的。

其次,提高系统工作压力,将溢流阀的压力调到一个缸及阀和管道等所允许的较高值,因为往往乐池升降中,活塞杆的直径很大、因而活塞杆腔(液压缸上腔)面积较小,所能发挥的回程力(使升降台板下降的力)有限、加之乐池升降台结构笨重,相对运动所需的摩擦力很大,当油压较低时会发生乐池升降台昔死不下降的现象。当将工作压力调到一个较高值时,回程力加大,使下降过程平稳、杜绝了卡死或爬行现象产生。这样就有效地保证了升降台板能水平地停在三个支承块上,从而消除了累积误差造成的位置上的不同步。

最后,在左和右支承块等高的位置上安装行程开关,当升降台板左和右两面均稳定地停在等高的左和右支承块上时,两个行程开关均闭合为常开触点,才允许电液换向阀从左位换向到中位,也就是说,确保了升降台板水平地停在下死点,这样,保证了在乐池升降台一个完整工作循环结束时,不同步现象得以有效的改善,满足了剧场演出对升降台的使用要求。

本文标题:

液压系统应用—建材,建筑(二)

分类:

液压行业知识

标签:

液压系统