CNC蛇形管弯管机(小半径、顶墩)是国内首次自行设计制造的液压马达系统控制的蛇形管左右回转式顶镦弯管机,是加工大型电站锅炉的重要设备。弯曲管料的管材和尺寸等见表3-1。该机采取带有轴向顶镦装置的机械冷弯方式,采用液压传动与伺服及PC控制技术,自动完成送料、夹紧和弯管加工

送料时,将钢管从料架上翻A料槽中,由送料电机将管料送至挡管器处,再由直流伺服电机完成定长送料。然后,由液压传动完成顶镦夹夹紧、收紧夹收紧和弯管模闭合,再由伺服控制的弯管缸带动弯管模旋转弯管,顶镦缸推动顶镦夹使其给管料施加轴向推力,以满足弯管和顶镦的匹配要求。一个弯头弯完后,再由直流伺服电机进行定长送料,同时转筒旋转一定角度,进行再一次弯管,直到整根管子弯完为止。在弯管过程中,钢管要始终贴紧弯管模,顶镦速度和弯管速度、顶镦力(顶镦施加钢管的轴向推力)和弯管角度之间必须满足一定的关系,以确保弯管的质量。要求弯管机的液压系统工作稳定可靠、启动平稳;能进行连续弯管轨迹控制;油路简洁、便于集中操作和实现自动化。

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表3-1弯管机殛其液压系统主要技术参数

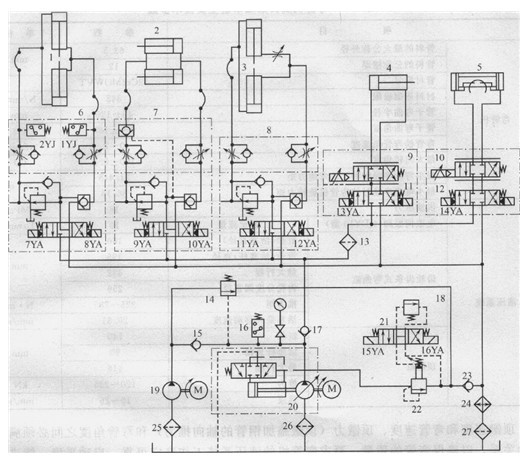

该弯管机液压系统原理图如图3 1所示,系统由三部分组成。液压位置伺服控制回路是完成弯管的主要工作部分,其执行器为两个并联的伺服液压缸 (顶镦缸4和齿轮齿条式弯曲缸5),两缸运动相互关联,并分别由电液伺服Y9和10控制。指令脉冲输入由计算机的两个坐标给出,反馈位置检测器采用光电编码器。当输入指令是一个位置斜坡函数(相当于一个速度指令)时,在不失步的情况下,该伺服控制部分能够在很大的速度变化范围内作随动运动,与电液伺服阀9和10相串联的电液换向阀11和12起安全保护作用,在系统出现重大事故情况下,可以立即停止弯管。精过滤器13用于保证通过伺服阀的油液清洁,以保证工作的可靠性。液压传动辅助回路是协助伺服控制回路完成弯管加工部分。其执行器为三对夹紧缸,三对夹紧缸的油路结构相似,各对缸的顺序动作由各油路6、7、8中的电液换向阀控制,各油路中配置有单向减压阀、进油节流阀和液控单向阀,以实现夹紧力的调整和缸进退速度的调节,保证启动平稳、动作可靠。油源是整个系统的动力源部分,采用恒压变量泵20和定量泵19的组合供油方式。当辅助部分的液压缸夹紧钢管时,双泵同时供油;当伺服控制部分工作时,定量泵通过远控顺序阀14控制实现卸荷,单独由恒压变量泵保证夹紧缸对钢管的夹紧力,并向两伺服缸供油。同时,恒压变量泵根据伺服系统所需流量而自动在恒压下变量。由三位四通电磁换向阀21控制的主溢流阀22及远程调压溢流阀18用于设定变量泵的最高工作压力及定量泵的压力和停止待命时两泵的卸荷。

图3—1弯管机液压系统原理图

1-顶镦央紧液压缸;2-收紧液压缸;3-弯管模液压缸;4一顶镦液压缸; 5-齿轮齿条式弯曲液压缸;6、7、8缸1、2、3的液压阀油路;9、10电赦伺服阀; 11、12三位四通电液换向阀;13、25、26、27过滤器;14-远控顺序阀; 15、17、23-单向阀;16-压力继电器;18-远程调压溢流阀;19-定量液压泵;

20-恒压变量泵;21-三位四通电磁换向阀;22一先导式溢流阀;24-冷却器

液压系统的工作原理如下。

向弯管模内送入预定长度的钢管后,电磁铁15YA通电使换向阀21切换至左位,定量泵19升压(压力由阀18设定)。电磁铁7YA通电,油路6中的换向阀切换至左位,定量泵19的压力油经单向阀15、17和油路6中的减压阀、节流阀进入顶镦夹紧缸1的无杆腔并导通油路6中的液控单向阀,对钢管进行夹紧,而缸1有杆腔经油路6中的左路单向阀、液控单向阀和冷却器24及过滤器27向油箱排油。夹紧钢管后,油路6中的压力继电器2YJ发信,压紧轮和测量轮复位,电磁铁9YA通电,油路7中的换向阀切换至左位,泵19的压力油经过单向阀15、17和油路7中的减压阀、节流阀、左路液控单向阀进入收紧缸2的有杆腔并导通右路液控单向阀,缸2带动开启的弯管模使其处于钢管弯曲的中心位置。然后,电磁铁9YA断电,11YA通电,油路8中的换向阀切换至左位,泵19的压力油经单向阀15、17和油路8中的减压阀、节流阀进入上下弯管模的液压缸3的无杆腔并导通液控单向阀,缸3带动上下弯管模先后到位、合模,弯管模上的夹块夹紧钢管。接着,电磁铁9YA再次通电,收紧缸2收紧并锁紧,通过滑槽使钢管在其弯曲过程中始终贴紧弯管模。至此,液压辅助部分完成了对钢管的夹紧动作,等待弯管。

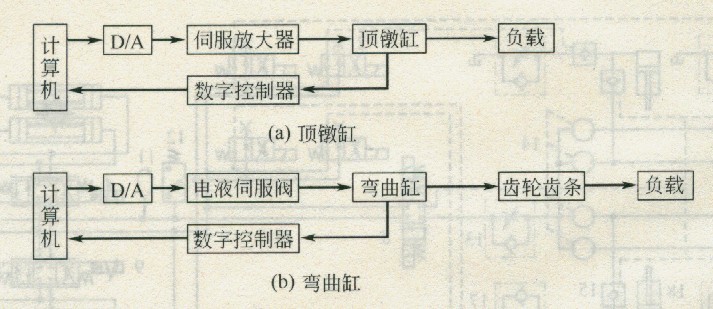

弯管前,电磁铁16YA通电,系统压力升为恒压变量泵20设定的恒压值(由先导式溢流阀22设定),远控顺序阀14打开,定量泵19经阀14卸荷,各夹紧缸对钢管的夹紧力,由恒压变量泵的压力油保证,泵20向液压伺服回路供油。在伺服回路控制下,弯管缸5带动弯管模旋转弯管,顶镦缸4推动顶镦夹紧缸1使其给钢管施加轴向推力,两者协调配合,完成对钢管进行弯曲的任务(两缸的位置伺服控制原理见方框图3-2)。同时,气动注油泵连续向弯管模注入定量的润滑剂,对钢管进行防皱润滑。弯曲成型后,为避免在开模时划伤管壁,让弯管模稍稍回弹。

【图3-2顶镦缸和弯曲缸的位置伺服控制原理方块图】

当个弯曲结束后,压紧轮和测量轮下降,压紧钢管,各液压缸按顺序复位。由伺服电机再输入一定长度的钢管,转筒旋转1800后,液压系统又重复上述动作,进行再一次弯管。如此循环往复,整个过程由PC机控制。

(3)技术特点

1)弯管机的液压系统采用恒压变量泵和定量泵组合供油,在满足系统动力要求的同时,有利于节能。根据执行器的工作性质,辅助作用夹紧缸采用开关式液压阀组成的传动回路进行控制;而执行弯管任务的弯管缸和顶镦缸则采用电液伺服阀组成的伺服控制回路进行控制。

2)在液压夹紧回路中,采用电液换向阀、单向减压阀、单向节流阀和液控单向阀,确保了夹块对钢管的夹紧力,使系统运动平稳、启动时无冲击、工作可靠。

3)弯管和顶镦采用电液伺服控制,控制精度高、响应速度快,实现了弯管和顶镦之间的柔性匹配,保证了产品质量。

4)系统设有冷却器和精过滤器有利于系统散热和油液清洁,从而有利于机器性能的改善、控制精度和可靠性的提高。

5)液压控制阀均采用油路块方式集成,减少了液压管件数量,减小了液压系统体积,外形结构紧凑美观,使用检修方便。

分类:液压行业知识

标签: 液压马达