油田开发开采中需要大量的钻杆、套管和油管,这些管材的长度一般在9~10m,直径在Φ50—Φ200mm范围内。在使用时,这些管材极易变形,产生弯曲和扭曲现象,有的甚至整根管子变成螺旋状。液压管材矫直机的功能就是修复变形的管材(校直油管),以达到节省材料、降低成本的目的。

矫直机由主机、进出料装置及液压和电控系统等组成。主机为框架式结构(见图4-15),机架3上方安装有三个液压缸8驱动的矫直辊7。在底座的工作台9上对应安装两个与主机轴线成一定角度的下矫直辊6(由两个液压马达4驱动)。辊子的母线呈双曲线形。在工作台的两端部还有两个冲头2和10,分别由两个液压缸驱动。进出料装置分别设在矫直机的两端,进料装置是将需要矫直的管材送人矫直机中。出料装置是将矫直后的管材送到物料架中。它们均采用电动机驱动的滚道输送管材。

.jpg)

图4一15矫直机的主机结构示意图

1-电控柜;2一左冲头, 3-机架;4-液压马达;5一减速器;6一下辊系 7上辊系; 8液压缸;9工作台;10右冲头;11一液压阀组

矫直机主要是使管材通过多次弹塑性弯曲变形实现管材的矫直。矫直加工时,管材从机器的左端(或右端)的进料装置上送人矫直机的下辊上,上辊下行使其压住管材,到相应的位置后停止。上下辊系分别与被矫直的管材的轴线倾斜一定的角度,辊子的双曲线形母线与管材相吻合,呈包络状。三个上辊在各自液压缸的作用下压在管材上,两个下辊子分别由各自的液压马达驱动旋转,带动管材既绕轴线旋转又沿轴向移动。改变液压马达的旋转方向即可改变管材的旋转方向和轴向移动方向,实现可逆式矫直。矫直后的管材通过另一端的出料装置送到物料架上。对局部弯曲变形较大的管材,可利用两端的冲头先进行局部矫直,然后再进行整体矫直。

(2)液压系统及其工作原理

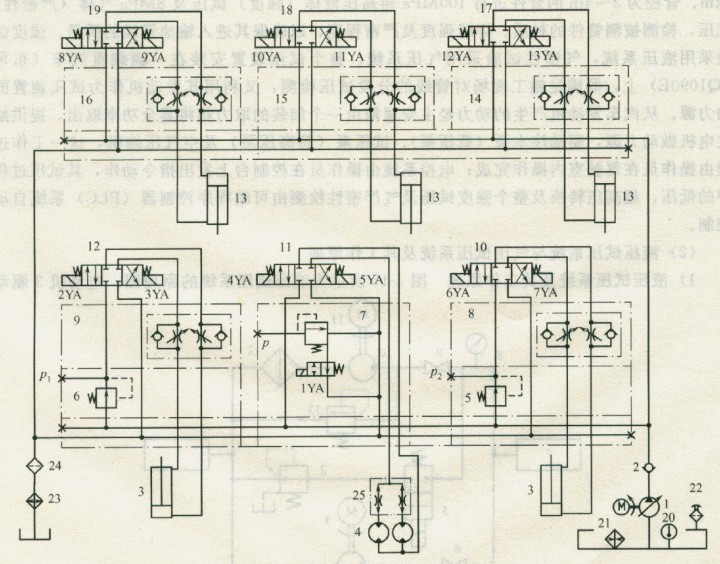

图4—16所示为矫直机的液压系统原理图。系统的油源为变量液压泵l;执行器为上辊缸液压缸13(3个)、冲头液压缸3(2个)和双向定量液压马达4(2个)。系统的控制主要采用了叠加式液压阀5~9、14—16,各液压缸升降由三位四通电磁换向阀10、12和17—19控制,速度通过叠加式单向节流阀8、9、14 -16调节;系统最高工作压力由叠加式电磁溢流阀7设定,两个冲头缸3的工作压力分别由叠加式减压阀5和6控制,在液压马达回路上,设有分流集流阈25,以保证两个液压马达通过摆线针轮行星减速器带动下辊同步旋转,液压马达的换向则由阀11控制。通过调节变量叶片泵上的压力调节器,叶片泵的输出流量变化,各执行器速度相应变化。电接触式温度计20、加热器21、冷却器23等温控装置分别用于系统的温度检测、加热和冷却;22为空气过滤器,24为回油过滤器。整个液压站安装在机器的底座上。

【图4-16矫直机液压系统原理图】

(3)技术特点

1)该管材矫直机工艺先进、性能稳定、效率高,具有较好的经济效益。

2)液压系统为变量泵供油、回油节流调速系统,有利于系统能量的合理使用和散热。

3)两个液压马达采用分流集流阀实现同步控制。

4)系统采用叠加阀式集成,液压站结构紧凑,外形美观,调整方便。

分类:液压行业知识

标签: 液压马达