板带轧钾4机足连续生产带状薄钢板的设备,其压下装置如同1所示。

图1板带轧钢机压下装置结构示意图

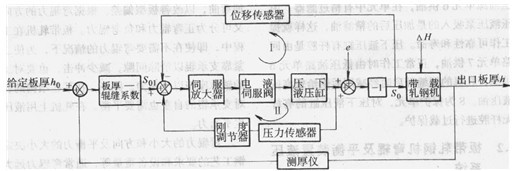

板坯料从旋转着的上、下工作辊2所形成的辊缝中连续穿过,在轧制力的作用下板带被轧薄,经多道次轧制后可达到所需成品的厚度。为了轧制薄板带,工作辊2(与板带直接接触的轧辊)的直径必须减小,但轧制力将使工作辊弯曲变形,为此,在工作辊上下两侧装有大直径的支承辊3以阻止工作辊变形。在轧制过程中对轧辊施以轧制力的机构称为压下装置。被轧板带l从上、下工作辊2所形成的初始辊缝中穿过。上、下两组工作辊和支承辊3支持在上、下轴承座4上。上、下轴承座装在前、后两侧机架5内(图示为移去前侧机架后的示意图),上轴承座压在测压头9上,下轴承座的位置由压下液压缸6控制。假如轧机的机架、轧辊、轴承座等传力系统都是绝对刚体,那么由压下液压缸调定的初始辊缝值Su也就是轧制成品的厚度h。实际上由于被轧钢板有很大的塑性变形,轧机传力系统都是弹性体,因此,在初始辊缝给定条件下,板带一经穿入,整个传力的弹性系统就会变形使辊缝变大,成品厚度h也变大。此外,在轧制过程中由于板带坯料厚度和材料变形抗力的变化以及传力系统几何形状的变化(如轧辊的偏心)等因素的影响,也会使板带成品厚度发生变化。为了轧制出等厚度的板带,压下液压缸不仅应能调节空载时初始辊缝的大小,而且在轧制过程中其实际压下量还必须随时调整,以补偿轧机传力系统的弹性变化量(也称为轧机的弹跳)的影响。可见,板带轧钢机的液压压下系统是在轧制过程中保证板带沿纵向能有等厚度的自动控制系统。压下液压缸6由电渡伺服阀7进行控制,压下液压缸的位移(反映初始辊缝的大小)由位移传感器8检测。轧机的弹跳量决定于轧制力的大小,为此在轧机的l轴承座上装有测压头9,检测轧制力的变化,考虑轧机刚度后即可感受出弹跳量的大小。或用压力传感器10测出压下液压缸前后压差的变化,也可感受出弹跳量的大小。板带出口的实际厚度h用测厚仪1l检测。将位移传感器、测厚仪、测压头(或压力传感器)经过刚度调节器13处理后的信号输入伺服放大器12,其输出送至电液伺服阀以完成板带的等厚度控制。其控制方框图如图 2所示。测厚仪测得的出口板厚h与板厚给定值ho进行比较,产生厚度偏差调节量,考虑了在弹性传力系统中板厚和辊缝之间的关系(用板厚一辊缝系数表示)后得到初

始辊缝的给定调节量So1。由伺服放大器、电液伺服阀、压下液压缸和位移传感器所形成的位置控制闭环I使初始辊缝So的大小能跟踪给定调节量Sol;由伺服放大器、电液伺服阀、压下液压缸和压力传感器、刚度调节器所形成的轧制力反馈闭环Ⅱ则使初始辊缝So1的给定值补偿了对轧机的弹跳。轧机的初始辊缝So的大小也就决定了带载轧机的出口板厚h。实际上影响出口板厚和初始辊缝之间关系的因素较多,如板带进入轧机的厚度及变形抗力变化等因素,用干扰量△H加以考虑;轧辊的几何偏心量用e加以考虑。在整个控制系统中只要设计合理就能满足高速轧机等厚度控制的要求。

图 2板带轧机液压压下控制方框图

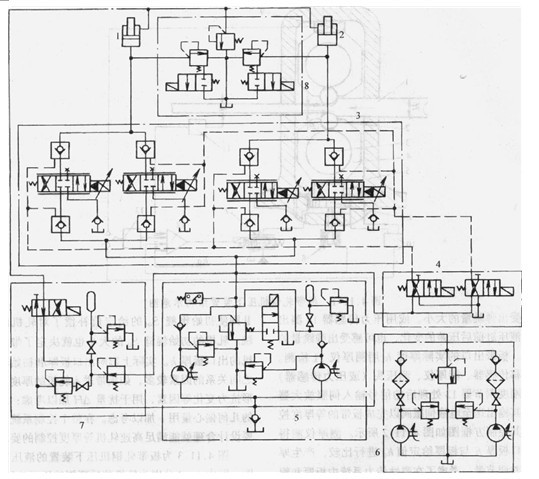

图 3为板带轧钢机压下装置的液压系统图。图中1、2分别为轧机前后两侧的压下液压缸。液压缸无杠腔靠伺服单元3控制。每个压下液压缸由两个并联电液伺服蒯采用下述方式进行控制:在一个电液伺服阀的控制电路中加入△%的死区;另一则无死区,这样,当控制信号小于死区范围时只有一台伺服阀工作,系统的增益较小容易稳定;当控制信号大于死区范围时两台伺服阀同时工作,系统增益较大有利于快速调节。转换油路单元4可对四个电液伺服阀前后的八个液控单向阀进行操纵,可使电液伺服阀从系统中切除或投入。电液伺服阀由高压油源单元5供油,单元中的蓄能器用以减少供油压力的波动。高压油源单元在正常工作情况下由低压油源单元6供油,在单元中有精过滤器。由于高压液压泵吸入的是加压后的精滤油,这样就提高了工作可靠性和寿命。压下液压缸有杆腔是由回程油路单元7供油,正常工作时Ff低压油路单元6直接供油,轧机的辊缝开启时经减压后供给较高压力的液压油。8为保护单元,对压下液压缸的有杆腔和无杆腔进行过载保护。

本文标题:

板带轧钢机弯辊及平衡装置液压系统分析(二)

分类:

液压行业知识

标签:

液压系统

.jpg)