该机为卧式冷室压铸机,公称合型力为2923kN压射力为177-392kN,可压铸的压铸件最大投影面积为800cm^2,最大重量为4.5kg(铝合金)。压铸机的压射活塞运动速度不得低于4.5m/s,压射缸中增压后的最大丁作压力为28MPa,最短的建压时间≤0.03s,要求能无级调节压射活塞速度和增压压力。

图1为压铸机外型图,图中l为床身,2为泵组件,3为合型机构,4为后射机构,5为高能器组件。机器由电器系统控制,由液压系统完成所需的动作。该机液压系统见图4.12-2。台型缸1运动进行合型,为了使较小的合型缸产生很大的合型推力,采用曲拐连杆扩力机构。合型过程是先低压驱动以保护压铸型,再进行高压闭锁。当合型到位后,插入型芯,此后一定量的金属液浇人压射室中,然后压射缸2动作进行压射,为了减少空气的卷入,压射开始阶段用较低的速度,当金属液完全充满压射室及横浇道时,立即高速压射以得到表面清晰的铸件。为了得到致密的铸件,在金属液完全充满型腔的瞬间,增压器3立即作用,使金属液马上处于高压下进行凝固,此种高压一直保持到规定的冷却时间。这时进行开型动作,压射头同时跟出(如果开型前要先抽出型芯,则抽芯缸4或24动作,抽芯后才能开型),开型到位后,顶出缸5推动顶出板将铸件由压铸型顶出。压射活塞回程,顶出缸返回,开始准备下次工作循环。为了保证铸件质量,蓄能器30的压力必须达到规定值后,才允许进行压射动作。另外,根据零件的结构,可采用多种插芯和抽芯程序,即先插芯后台型或先合型后插芯,而抽芯与开型的顺序则与插芯合型相反,机器的电器系统已备好程序选择。

图1压铸机外型图

为了达到规定的压射速度、压射力和增压建压时间,本系统采用了带蓄能器的液压驱动方式,以满足压铸工艺的特殊要求,达到节能的目的。由于快压射和增压时所需压力油的瞬时流量达4200L/min,采用了专用锥阀。

双联叶片泵的工作压力分别靠溢流阀41和溢流阀14定压,低压泵6为3.4MPa;高压采7为11.8MPa。泵电动机启动时,卸荷用电磁换向阀8的电磁铁1YA通电,动阀8处于左位,阀10开启,高压泵7卸荷,同时电磁铁2YA通电,阀9处于右位,使插装阀Il开启,低压泵6处于卸荷状态。当泵电动机达到正常转速后,1YA及2YA断电,双泵同时向管路充压。肖管路压力达到-3.4 MPa时,低压泵6开始卸荷,高压泵继续向管路允压直到管路压力达到11.8MPa后,高压泵7也卸荷,高压泵卸荷的指令由压力继电器12发出。在双泵卸荷期间,管路压力靠蓄能器22,31连接后的压力油使换向阀13右位工作,压力油经阀13节流阀41进入合型缸可维持系统压力。如果压力继电器12及卸荷溢流阀14失灵时,保险压力继电器15会在管路压力达到13.8MPa时,自动切断泵电动机的电源,机器停止运转。本机器的台型液压系统采用了插装阀。先导阀16的电磁铁3YA通电时,阀2l开启,压力油进入合型缸l的无杆腔,进行合型,合型缸有杆腔的油则经插装阀17流回油箱。合型到一定位置时,行程开关使先导换向F阀8的电磁铁4YA通电,系统便在压力阀18调定的压力下进行低压(1.4WIPa~2.5MPa)保护合型,直到保护终了行程开关切断4YA并使5YA、6YA通电,蓄能器22的油经裂的阀23、阀24又开始在高压下快速合型,直至合型完成。同理,3YA断电,7YA通电即可完成开型动作。台型部分的液压系统,除完成开合型动作外,还控制机器的插芯、抽芯,铸件顶出及顶出返回等动作,这些都是由各自的电液换向阀来实现的。25为控制静型抽芯缸24的换向阀,26、27为控制动型抽芯缸4的换向阀,28为控制顶出缸5的换向阀。单向阀29可防止压射时可能发生的型芯后退危险。

压射部分液压系统要能满足瞬时大流量供油和快速增压,同时虚将液压冲击值限制在规定范围内。本系统采用了由两个蓄能器30、31组成的双回路系统,因而提高了系统工作的稳定性和独立可调性。电液换向阀19控制慢压射及压射回程动作,当电磁铁8YA通电时,高压泵7来的油经泵的阀32、阀19进入压射缸2右腔进行慢压射,压射活塞慢速移动到一定位置时,行程开关使先导阀20的电磁铁9YA通电,快压射阀33开启,蓄能器31、22相连后的压力油和高压泵7来的油合流进入压射缸2右腔,实现级快压射。与9YA同时通电的时间继电器延时之后使10YA通电,阀39、阀34开启进行第二级快压射。压铸工艺要求,在型腔被金属液充满的瞬间,即压射活塞快压射动作一停止,必须立即增压,以保证得到高质量的压铸件。为此目的,本系统采用了压力式自动增压先导阀35,当压射管路压力升高到一定值时,11YA通电,阀37左位工作,增压先导阀35左位工作。增压主阀42迅速打开,增压蓄能器30中的压力油立即经42进入增压器3,进行增压。由于采用了无背压式增压器,保址了增压的快速完成,同时,增压的大小也完全取决于增压蓄能器30中的压力值,该压力可借助于充液减压阀36和向增压蓄能器30充氮气经并联的气动溢流闽来进行调节。另外,在压射缸回油管路中有专用单向阀38,当9YA通电使阀33开启实现一级快速压射时,压力油经阀20使单向阀38开启,压射缸有杆腔的油可直接经阀38的大口径油管回油而不经过慢压射阀19,从而大大降低了压射缸刚油的背压,从而实现快速排油,提高压射速度。当12YA通电后阀19右位工作,来自泵7的油可经阀32、阀19到缸2的有杆腔,使其活塞退回。

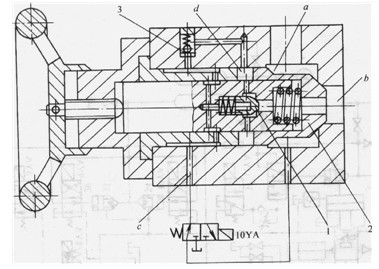

基于压铸成型下艺的特殊要求,压射部分液压管路的设计流速,一般可取25~30m/s,否则液压管路和元件将变得十分庞大,使整个压射机构难于安排。蓄能器按绝热状态计算。方向阀要满足快速启动和大流量的要求。第一级快速压射阀34是普通插装阀,第一级快速压射阀是一种特殊结构的插装阀,它允许通过的压力油的流量不低于4200L/min,具有快速启动和自动关闭的性能,不需要大的先导阀控制,其结构简图见图3。阀的a腔与压射蓄能器22和31相通,b腔接压射缸的无杆腔,当先导电磁阀10YA动作时,c腔回油并向阀l左腔回油,其阀芯打开,d腔中的油流进b腔。于是主阀芯2左移,使a腔接通,进行快速压射。快压射结束时,10YA断电,压力油进入c腔,一路关闭单向阀,另一路经单向阀3进入d腔关闭主阀芯2。

图3压铸机快速压射阀

本文标题:

压铸机液压系统

分类:

液压行业知识

标签:

液压马达

.jpg)