烟草预压机液压系统

液压式预压机主要用于烟草行业打叶及复烤生产线上的打包工序,可将经打叶和复烤后处于松散状态的烟叶压缩成一定尺寸规格的烟包,以便于后工序包装和储运。

首先烟草预压机底部的输送机将空纸箱送人预压机后,预压机料箱开始下降,将料箱的底部插在纸箱里。将前方送来的松散烟叶开始被喂料机送至预压机料箱内,当送人的叶片达到规定的重量时,预压活塞杆下行,将烟叶压实在料箱内,两只提升缸将料箱底部的纸箱提升,压实的烟叶就被装到纸箱里。预压机一般采用双组立式结构形式,既由两组预压缸和料箱放置在一起。当一边料箱进行喂料时,另一边就开始进行预压。

双组立式预压机要满足生产线的生产要求,物料的输送及预压必须不间断地进行。预压机是整条线的最后设备,一旦停机就会造成整条线停产,因此对可靠性要求很高。另外,由于烟草属于食品范围,液压系统在使用过程中不得存在外泄漏。这就对液压系统的设计和制造提出了很高的要求。

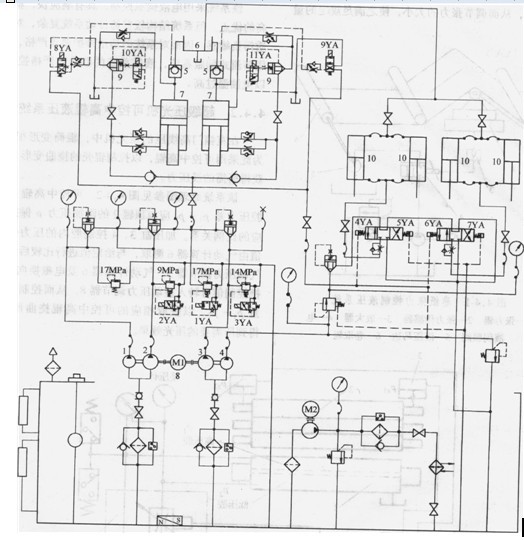

由于复烤后的烟叶非常松散,打包前后的体积比高达8:1,因此预压缸行程较长,行程约8m。同时,因受工作周期限制,要求预压缸的活塞杆需以较高的速度运行。根据预压机的工作特性,设计出简单、实用的预压机液压系统,图4.3-9为液压系统原理图。

由于预压缸活塞杆运动速度较高,为了避免停止时产生冲击,在行程末端必须将活塞杆的运动速度降低。另外,压头完成保压后,必须慢速离开烟包,在压头和烟包完全分离后再快速上升,否则烟包会在大气压作用下跳起来,产生所谓的“跳包”现象。因此,预压缸活塞杆在整个行程上的速度是不一致的,有多级速度变化,该系统中采用两台双联叶片泵供油,通过对1~3号泵投入数量的增减来控制流量,实现液压缸的速度变换。

预压缸活塞杆、压头、导向杆的总重量很大,为了利用这部分重量所产生的势能,采用了差动增速回路和活塞杆自重增速回路。活塞杆在开始下行时,依靠自重下降,这时会产生液压泵供油量不足,为避免在液压缸上腔形成真空,充液阀5自动打开,充液油箱6(置于预压机最上部)内的油液经充液阀进入液压缸7上腔,同时,经差动回路使下腔的油液与泵站输出的油液一同进入液压缸上腔。当压头接触烟叶以后,上腔压力逐渐建立,充液阀自动关闭,液压缸继续差动下压。因此,就可以用较小泵的排量来获得较高的运行速度,缩短了活塞杆下行的时间,并减小了电动机8的驱动功率。

由于预压缸在预压过程中所需的液压泵供油总量达335L/min,故在液压缸上腔采用了充液阀,在液压缸两腔之间使用了插装式液控单向阀9来代替换向滑阀,通过对插装式液控单向阀和充液阀的控制实现了预压缸的换向。由于两只预压缸并不同时工作,因而两只预压缸可共用同一油源,使液压回路和管路大大简化。同时,插装阀采用的是线密封,其密封可靠性远远好于滑阀,保证了活塞杆不会因泄漏而产生下滑现象。

在料箱提升缸液压回路中,依靠料箱自重下落。在料箱提升缸的上腔直接接充液阀,当料箱下落时液压泵4不供油,靠自重下落,液压缸10上腔从充液油箱6自动吸油。不仅简化了管路,还提高了整机的使用安全性。

为提高液压系统的可靠性,根据系统特点,采用了独立循环冷却过滤系统,一方面可以不断地对系统油液进行过滤,另一方面对油液进行冷却,防止油温过高而加速油液变质,缩短油液的使用寿命,增加液压系统的泄漏。使液压系统的油液始终控制在最佳工作状态中。

在预压机液压系统中不仅采用了滑阀也使用了插装阀。一般大流量的方向阀和单向阀采用插装阀,而小流量的方向阀使用滑阀和球阀,这样使得整个液压系统结构紧凑、便于维修,并减少了泄漏,提高了液压系统的可靠性。

图4.3-9预压机液压系统原理图

为防止本液压系统中的主溢流阀在大流量、高压情况下卸载时,由于阀芯动作太快所造成较大的液压冲击。为防止此类问题发生,采用DENISON公司生产的软切换式电磁溢流阀,可明显降低阀芯动作速度,有效地降低了卸载时的液压冲击。

液压站由油箱、液压泵、电动机、控制阀组、循环过滤冷却系统、液位控制器、液位显示器、油温显示控制器等部分组成。油源由两台双联泵向系统提供液压油。液压泵组采用同时供油或部分卸载的方式实现了预压缸速度的转换。吸油过滤器带有单向阀,拆卸滤芯时不需放掉液压箱内的油液就可以进行操作。为了降低管路振动,在泵的出口及泵源阀块的出口设置了高压软管。给用户在维修时带来了方便,在需维修的关键部位设置了高压球阀。

该预压机液压系统具有装机功率低、管路简单、结构紧凑、系统可靠性高、工作效率高等优点。

本文标题:

液压式预压机液压系统

分类:

液压行业知识

标签:

液压马达