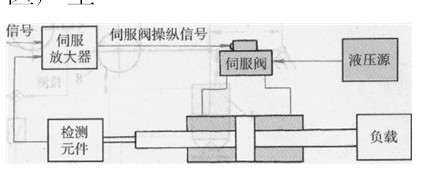

按控制原理,电液伺服控制系统可分为阀控式(见图10 -12)和泵控式(见图10 -13)

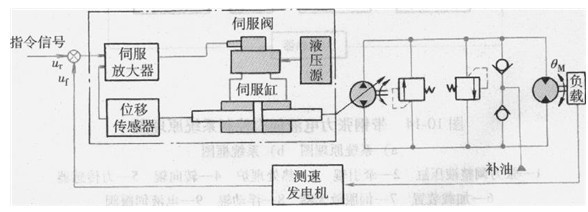

两大类。阀控式利用伺服阀进行控制,本质上属节流调速控制一类;而泵控式利用变量液压

泵和变量液压马达进行控制,本质上属容积调速控制一类。但是,泵控式中的液压泵或液压马达的变量机构亦是利用伺服阈来控制的。因此泵控中包含了阀控,阀控乃是伺服控制的基础。

图10-12阀控式电液伺服控制系统

图l0-13泵控式电液伺服控制系统

电液伺服系统可以用于位置控制、速度控制、力控制或其他物理量的控制等场合,其中以位置控制用得最多。而在电液伺服系统中,电液伺服阀足关键性元件。它既是电液转换元件,又是功率放大元件,将电气部分与液压部分连接起来,实现电一液信号的转换与放大。由于电液伺服阀比电液比例阀具有更好的性能、更高的控制精度和频率响应,因此在一切要求高精度、快速响应的装置中,电液伺服系统获得了广泛的应用。

一、带钢张力电液伺服控制系统

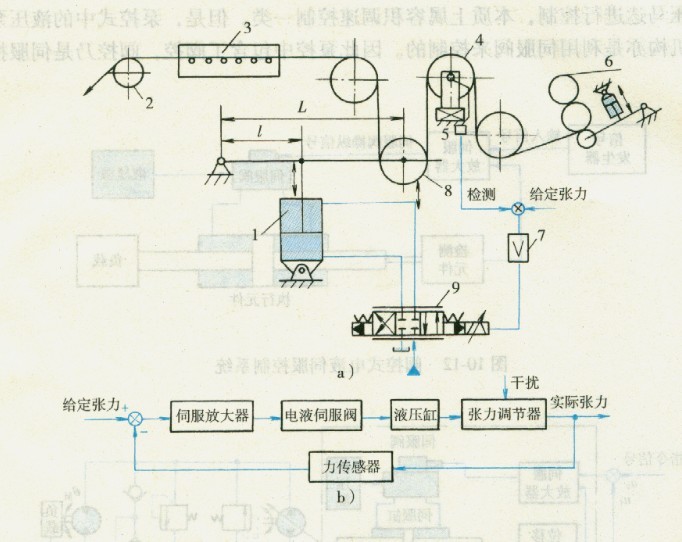

图10 -14所示为带钢张力电液伺服控制系统的工作原理。图中牵引辊2牵引钢带移动,加载装置6使钢带产生一定张力。当张力由于某种原因发生波动时,通过设置在转I司辊4轴承上的力传感器5检测钢带的张力,并和给定值进行比较,得到偏差值,通过伺服放大器放大后,控制电液伺服阀9,进而控制输入液压缸1的流量,驱动浮动辊8来调节张力,使之回复到其原来给定之值。

二、带钢跑偏电液伺服控制系统

带钢生产线的每条机组都长达百米以上,其机械设备和工艺设备多达几十台。供钢带传动、转向或支承用的辊子达几百根。由于机组长、辊系多、速度高,带钢的跑偏是不可避免的。带钢跑偏不仅使钢卷无法卷齐,而且会使边缘碰撞折边,拉坏设备并造成严重的断带停产事故。因此,带钢跑偏控制成了确保连续、安全、高效生产的关键技术。

图10一14带钢张力电液伺服控制系统原理图

a)系统原理图b)系统框图

1张力调整液压缸2牵引辊3热处理炉4-转向辊5力传感器6-加载装置7伺服放大器8浮动辊9电液伺服阀

机组上控制跑偏的装置相当多,其中卷取机跑偏控制设备由光电检测器、伺服放大器、电液伺服阀、伺服液压缸、辅助液压缸、卷取机和液压能源装置等组成。

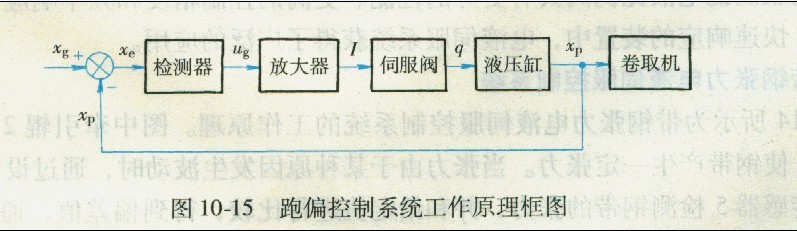

卷取机跑偏控制系统是边缘位置控制系统,其功能是使卷筒自动跟踪带钢边缘的跑偏,实现整卷钢卷边部的自动卷齐,卷齐精度在±1~ 2rmn。光电检测器支架装在卷取机移动部件上,属于直接位置反馈(单位反馈),该跑偏控制系统工作原理框图如图10 -15所示。图中Xg为带钢跑偏位移.XP为卷筒跟踪位移,Xe为偏差位移口

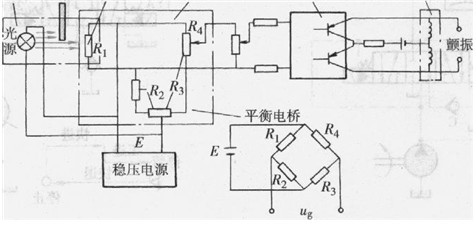

图10 -16所示为带钢跑偏电液伺服控制系统原理图。如图10 -16a所示,光电检测器由发射光源和光敏:极管接收器组成,光敏_极管作为平衡电桥的一个臂。带钢正常运行时带钢将光源的光照遮去一半,光敏管接收一半光照,其电阻为R.。调整电阻R。,使R.飓=R:R。,电桥平衡无输出。当带钢跑偏,带边偏离光电检测器中央时,电阻R,随光照变化,使电桥失去平衡,从而产4偏差信号‰,此信号经伺服放大器放大后,作用在伺服阀线圈L,推动伺服阀工作,伺服阀控制液压缸纠偏,直到带边重新处于检测器中央,达到新的平衡为止。

图10 -16b中的辅助液压缸用于驱动光电检测器。在卷完一卷剪切带钢前,检测器应自动退出,以免带钢切断时其尾部撞坏检测器;在带钢引入卷取机钳口,卷取下一卷前,检测器应能自动复位,让光敏管的中心对准带钢边缘。因此,辅助液压缸也需由伺服阀控制。检测器在自动退出或复位时,伺服液压缸应不动;带钢自动卷齐时,辅助液压缸应固定,为此,系统中采用了两套双向液压锁来锁紧液压缸,并由电磁阀加以控制。

光电检测器钢带光敏二极管平衡电桥 伺服放大器 伺服阀线圈

图10 16带钢跑偏电液伺服控制系统原理图

分类:液压行业知识

标签: 液压马达