板带在轧制过程中由于轧机本身(如轧辊受载荷产生挠度、辊身沿轴线方向温度不均引起直径差)或板带本身的种种原因,可使成品沿横向出现厚度偏差,这种偏差也称板型偏差。为了校正板型偏差须采用弯辊装置。弯辊装置是用液压缸对工作辊的轴承座施以附加力(弯辊力)使工作辊产生附加弯曲,以改善板型偏差。根据弯辊力的方向不同又可分为正弯辊力和负弯辊力。板带轧机在工作过程中,即使在不需要弯辊力的情况下,为使工作辊紧靠支承辊以消除间隙,减少冲击,也要对工作辊的轴承座施以平衡力。此外,在某些结构的轧机上对支承辊的自重也需要平衡。在轧机上用液压缸产生平衡力。

弯辊力的大小和方向及平衡力的大小决定于轧钢工艺的要求和设备重量等,通常弯辊力远大于平衡力。

板带轧机在轧制工作前须向工作辊缝中引入板带,这一操作过程称为穿带。穿带时要求弯辊液压缸处于低压平衡状态。轧机在更换轧辊时要求所有弯辊液压缸和平衡液压缸的活塞杆全部缩回原位。

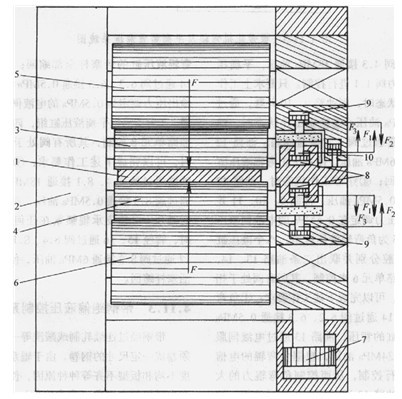

图1所示为板带轧钢机弯辊及平衡装置的工作示意图。图中1为被轧板带,2为机架,3为上工作辊,4为下工作辊,5为上支承辊,6为下支承辊,10为支承辊平衡液压缸。正弯辊液压缸8所产生的正弯辊力F1的方向与负弯辊液压缸9所产生的负弯辊力F2的方向是相反的,所以这两组液压缸是根据板型偏差控制的要求,分别施加但不同时施加力F1和F2。改变弯辊液压缸的工作压力就可对弯辊力进行连续控制。工作辊平衡力F3的方向和正弯辊力F1的方向是一致的,只是平衡力远小于弯转力。只要将控制正弯辊力的液压力降低,正弯辊液压缸就起到平衡缸的作用。在穿带操作时,所有弯辊液压缸的有杆腔和无杆腔都引入低压油,使工作辊处于有阻尼的浮动状态。

图1板带轧钢机弯辊及平衡装置示意图

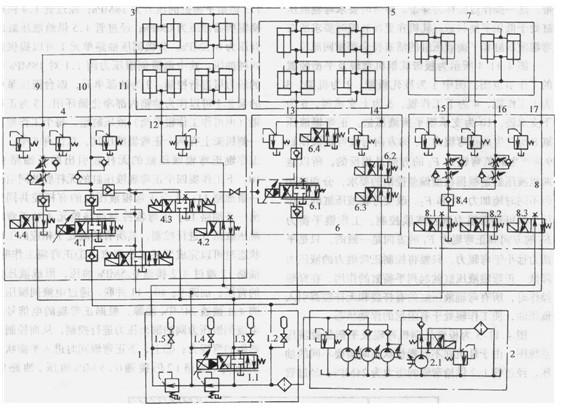

图2板带轧机弯辊及平衡装置寝压系统图

图2为板带轧钢机弯辊及平衡装置液压系统图。由于轧机在不同操作状态时需要不同的油压,经过管1.2供给弯辊的压力为24MPa,经过管1.3供给平衡缸的压力为18MPa;经过管14供给换辊所需油压为6MPa;经过管1.5供给液压缸的背压为0.5MPa。分级调压油路单元1可以提供这四种油压,其中电液伺服压力阀1.1对18MPa级的压力可进行控制。2为油源单元,四台液压泵中的泵2.1可以作为油箱内部净化循环用。3为正弯辊(也可作工作辊平衡)液压缸组,每个工作辊在一侧机架上有两个正弯辊液压缸,总计有8个。上工作辊正弯辊液压缸的无杆腔引出两条油路9、10;下工作辊四个正弯辊液压缸的无杆腔共同引出一条油路11;八个正弯辊液压缸的有杆腔共同引出一条油路12。正弯辊控制油路单元4对正弯辊液压缸组3进行控制,其所有的阀处于相应的工作状态时可以完成下述工作要求:①正弯辊上作时,油路12通过4.2接通0.5MPa油压,形成液压缸的背压;油路9、10、11并联,通过电液伺服压力阀4.1接通24MPa油源,根据正弯辊的电信号对电液伺服压力阀的输出压力进行控制,从而控制正弯辊的弯辊力;②上、下正弯辊同时进入平衡状态工作时,油路12仍接通0.5 MPa油压,油路9、10、11并联通过阀4.3接通18MPa油压,平衡压力由电液伺服压力阀1.1进行控制。只要求上工作辊进人平衡工作状态时,则油路9、10并联,通过阀4.4接通18MPa油压;③换辊工作状态时,油路9、10、Il并联通过阀4.4接通油箱,油路12通过阀4.2接通6MPa油压,使八个止弯辊液压缸的活塞杆全部缩回;④穿带工作状态时,油路12通过阀4.2接通0.5MPa油压,油路9、10、11并联,同时与输出压力调定在0.5MPa的电液伺服压力阀4 1接通。5为负弯辊液压缸组,八个液压缸的无杆腔和有杆腔分别并联出二条油路13、14,由负弯辊控制油路单元6来控制,其所有阀处于相应的工作状态时,可以完成下述工作要求:①负弯辊工作时,油路14通过阀6.2、6.3接通0.5MPa油压,形成液压缸的背压,油路13通过电液伺服压力阀6.1接通24MPa油压,根据负弯辊的电信号对输出压力进行控制,从而控制负弯辊力的大小;②换辊时,油路l3通过阀6.4接通油箱,油路14通过阀6.2、6.3接通6MPa油压,使八个负弯辊液压缸的活塞杆全部缩回;③穿带时,油路14通过阀6.2、6.3接通0.5MPa油压,油路13与输出压力调定为0.5MPa的电液伺服压力阀6.1接通。7为支承辊平衡液压缸组,四个液压缸由平衡油路单元8控制,其所有阀处于相应的工作状态时,可以完成下述工作要求:①平衡时,15、16油路通过阀8.4、8.1接通18MPa油压,油路17通过阀8.3接通0.5MPa油压,阀8.2控制液控单向阀8.4可使支承辊锁紧在任何位置上;②换辊时,管经15、16通过阀8.4、8.1接通油箱,油路17通过阀8.3接通6MPa油压,使支承辊液压缸的活塞杆缩回。

带钢跑偏液压控制系统

带钢经过连续轧制或酸洗等一系列加工处理后须卷成一定尺寸的钢卷。由于辊系的偏差及带材厚度小均和板型不齐等种种原因,使带材在作业线上产生随机偏离现象(称为跑偏)。跑偏使卷取机卷成的钢卷边缘不齐,直接影响包装、运输及降低成品率。卷取机采用跑偏控制装置后可使卷取精度在允许的范围内。

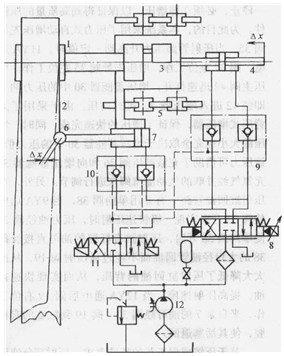

图3为带钢卷取机跑偏控制装置原理及液压系统图。卷取机的卷筒1将连续运动的带钢2卷取成钢卷,带钢在卷取机前产生随机跑偏量△x。卷取机及其传动装置安装在平台3上,在主液压缸4的驱动下平台3沿导轨5在卷筒轴线方向产生的轴向位移为△xp。跑偏量△x在跑偏传感器6感受后产生相应的电信号输入液压控制系统使卷筒产生相应的位移即纠偏量△xp,使△xp跟踪△x,以保证卷取钢卷的边缘整齐。主液压缸4和跑偏传感器液压缸7都由电液伺服阀8进行控制。液控单向阀组9、10及换向阀1l组成转换油路,12为油源。系统投入工作前先使跑偏传感器液压缸7与电液伺服阀8相通,使跳偏传感器自动调零,然后转换油路使主液压缸4与电液伺服阀8相通,系统投入正常工作。

本文标题:

板带轧钢机弯辊及平衡装置液压系统分析(一)

分类:

液压行业知识

标签:

液压系统