液压锤功能结构

液压锤是用于建筑、码头等桩基础施工的预制桩施工机械设备,其冲击原理是以液压油作为主要工作介质,依靠液压能上举锤头,然后快速放油,或同时反向供油使锤头快速下降,打击桩帽。HH357液压锤是从英国引进的产品,其主要性能指标为,冲击频率40次/min;冲击能量36~108kN.m;冲击行程0.2~1. 2m;可配挂冲击质量3t、5t、7t、 9t。

液压系统及其工作原理

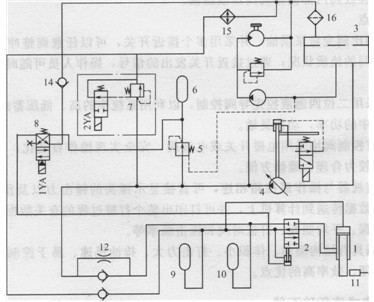

该液压锤的液压系统为开式、负载传感系统,图7-24所示为系统原理图。该液压系统的执行器为锤头提升液压缸1,油源为A7V107比例变量柱塞泵(德国力士乐公司产品)4,通过调节泵的排量来改变系统的流量,以满足施工地质情况对冲击能量和频率的不同要求。采用电磁溢流阀7进行压力调节和卸荷。泵4采用卡特皮勒公司的柴油机(额定功率为123kW)驱动,柴油机的怠速、正常运转都是通过电子装置进行操作。冷却器15用于系统的温度控制。系统中设有二位四通电液换向阀8和二位四通液控换向导阀2,用于控制液压缸1的运动方向并通断辅助动力源——高、低压蓄能器10、9。

图7-24 液压锤系统原理图

1-锤头提升液压缸;2-=位四通液控换向导阀;3-油箱;4-一比例变量柱塞泵;5-减压阀6-蓄能器;7-电磁溢流阀;8-=位四通电液换向阀;9-低压蓄能器;10-高压蓄能器;11-接近开关;12 -节流器;13、14-单向阀过滤器;15 -冷却器;16 -过滤器

系统的冲击循环原理如下。

启动柴油机使变量泵开始工作,电磁铁2YA通电使阀7中的换向阀切换至下位,液压泵由卸荷转为升压供油状 态,按动手动开关使电磁铁2YA通电使电液换向阀8切换至下位,一路压力油经减压阀5、电液换向阀8,进入液控换向导阀2的下腔,使阀2上移切换至下位,将主回路与锤头提升缸1的有杆腔接通;同时另一路液压油经节流器12、阀2进入锤头提升缸1的有杆腔,液压缸1的活塞上移,提起重量。而无杆腔的油液被压入回油管路,同时低压蓄能器9开始蓄能。

当锤头提升缸1的活塞上移到缸顶部后,接近开关11发信使电磁铁1YA断电,换向阀8复至上位,阀2的控制油被中断,其油液经电液换向阀8、单向阀14和过滤器16排回油箱3;并使阀2在低压蓄能器9的压力作用下下移,使锤头提升缸1的有杆腔与回油管路、无杆腔接通。主回路液压油被切断,高压蓄能器10继续蓄能(系统压力高于提升锤头需要的油液工作压力2~3MPa),锤头提升缸1的活塞在锤头惯性作用下,继续上升至与地球引力平衡为止(上升的高度取决于锤头自重和运行速度)。同时高压蓄能器补油,低压油从无杆腔回到有杆腔,过量的油液进入回油管路和低压蓄能器。

当锤头上升平衡后,由于地球引力的作用,锤头开始自由下落。下降到设定行程后,接近开关使电磁铁2YA通电,电液换向阀8切换至下位,液压泵4的压力油一路经减压阀5、换向阀8再次进入阀2的下腔使阀2上移,将锤头提升缸1的两腔再次断开,形成大小两腔;另一路压力油与高压蓄能器(降压)快速释放的液压油一并进入液压缸有杆腔,使液压缸活塞快速上行,锤头被重新提起。

重复上述动作,使锤头连续不断地进行工作。第二次比第一次提升速度更快,因为此时高压蓄能器快速释放其内部储存的高压液压油。

技术特点

1)系统采用比例变量泵供油,并采用多个接近开关,可以任意调整冲击行程和冲击次数,能够适应不同的地质状况;通过接近开关发出的信号,操作人员可随时观察液压系统的工作情况。

2)液压缸采用二位四通液控先导阀控制,以利用系统中的高、低压蓄能器的辅助动力,充分利用了系统中的功率,动作灵敏。

3)系统所有控制阀均采用电磁开关或电液阀,完全实现操作自动化;液压元件在液压站和锤头上布置较为合理,维修方便。

4)将能量监视器与操作遥控箱相连,可直接显示锤头的锤击力以及预制桩的进桩量,遥控箱可将打桩数据传送到计算机上,并可打印出整个打桩过程的有关数据,包括日期、桩号、锤击数、桩深、平均能耗、打桩时间和锤击频率等。

5)本液压锤具有结构简单、体积小、打击力大、排油迅速、易于控制、性能稳定、动作准确、操作简便、效率高的优点。

分类:液压行业知识

标签: 液压锤