(1)主机功能结构:该专机用于内燃机自动生产线中机体粗加工后的油道、水道泄漏的自动、快速检测,以提高内燃发动机的制造质量。机器的生产纲领为10万台/年,生产节拍为2min/件。其技术要求为:油压试验机需堵孔数22个,大小不一;分布在凸轮轴轴承孔表面,曲轴轴承孔半圆弧面,机体的上、下、左、右和后面;水压试验机需堵孔数26个,以及一个225mm×120mm的面,分布在缸体的左、右、前和上面。机床上料高度1120mm,机体上面向下,由辊道输入、输出。

该专机由机械、液压、PI.C控制及单片微机检测系统4部分组成。机械部分由焊接床身、4根不锈钢立柱、水箱罩、储水箱、机体定位夹紧机构、堵漏机构、机械手行走小车及滚道构成,液压缸置于立柱和小车上。液压站由油箱部件、电动机部件、液压发生器部件和各类控制阀组成。单片机及PLC组成的测控系统置于控制柜内。

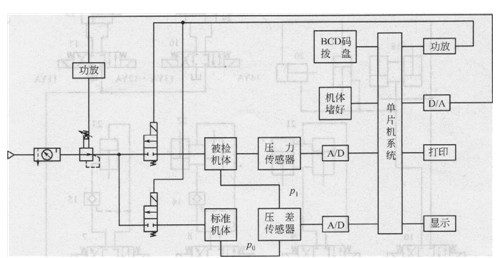

该机的检测原理如图2-41所示。泄漏检测采用比较测试法,即用放在专机旁的堵好的合格品作为标准机体,同时向被检测机体和标准机体充气、加压、保压、延时检测。设二者充气压力均为po,停止充气后,随着保压延时,标准机体压力仍为po。被检机体压力px随泄漏情况不同而发生变化。若被检机体绝对无泄漏,则其压差Δp=p。-px=0;若有泄漏,则Δp>0。根据要求,规定压差Δp≤△为合格品,否则为不合格品。在规定时间内检测Δp值的大小,即可判断被测机体的泄漏情况。

图2-41检测原理

被检机体由PLC控制专机上的液压机械手从辊道上自动抓人、定位、夹紧,用一套堵孔机构实现快速可靠堵孔。机体堵好后,PLC给单片机发信,单片机发出信号,经D/A转换和功率放大,接通比例阀和二位二通电磁阀,气源经它们向被检机体充气。当压力达到规定值时,微机关断电磁阀,定时、保压检测。由于泄漏,机体油道(水道)气压压差值逐渐增大,压差值由传感器检测,微机实时采集、显示。微机根据系统时钟,保压时间一到,即给出压差值△声并与规定值比较,判断机体是否合格,并将判断结果送给PLC,然后PLC按合格、不合格的规定程序进行处理。

(2)液压系统及其工作原理

该专机的油压试验液压系统和水压试验液压系统的组成和原理分述如下。

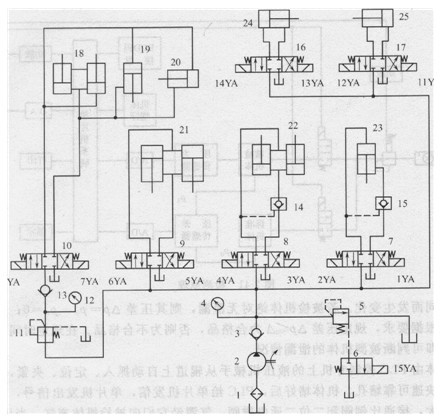

1)油压试验液压系统(见图2-42) 该系统的执行器包括左堵孔液压缸、右堵孔液压缸、前端堵孔液压缸、夹紧液压缸、举升液压缸、抓举液压缸、接件液压缸和限位液压缸等8个液压缸。其中,抓举缸23、举升缸22和机体接送缸24主要用于控制机械手,以便被检机体在专机外的辊道上输入专机。各液压缸均采用三位四通电磁换向阀(阀7 -10、16、17)换向。系统的油源为定量液压泵2,系统最高压力(夹紧缸所需压力)由先导式溢流阀3设定,并可通过压力表4观测;二位二通电磁换向阀6用于等待期间使液压泵2卸荷。为了防止多缸顺序动作时的干扰问题,在机械手举升缸和抓取缸回路中,设有液控单向阀14和15,以防油液倒流;在堵孔缸回路中,由于所需的压力较小,所以使用了减压阀11加单向阀13的保压回路,减压阀出口压力可通过压力表12观测。

图2-42油压试验液压系统原理图

1-过滤器;2-定量液压泵;3、13-单向阀,4、12-压力表;5-先导式溢流阀; 6-二位二通电磁换向阀;7、8、9、10、16、17-三位四通电磁换向阀;11-减压阀; 14、15-液控单向阀;18-左堵孔液压缸;19-右堵孔液压缸, 20-前端堵扎液压缸; 21-夹紧液压缸;22-举升液压缸;23-抓举液压缸;24-接件液压缸;25-限位液压缸

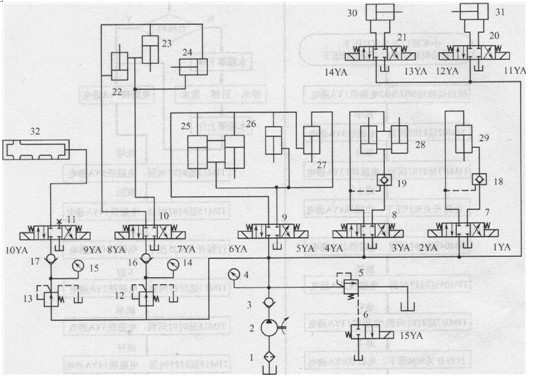

2)水压试验液压系统(见图2-43) 该系统的组成及工作原理与油压试验液压系统相同,可参照进行分析。

图2-43水压试验液压系统原理图 、

1-过滤器;2-定量液压泵13、1 6、17-单向阀;4、14、15压力表;5先导式溢流阀;6-二位二通电磁换向阀;7、8、9,10、11、20、21三位四通电磁按向阀;12、13-减压阀;18、19-渡控单向阀;22左堵孔液压缸; 23一右堵孔液压缸;24一前端堵孔液压缸;25-夹紧液压缸;26-下端堵孔液压缸;27-转位液压缸;28、29-举升液压缸;30-抓举液压缸;30-接件液压缸;31-限位液压缸;32-堵凸轮轴径孔

(3) PLC控制及检测系统

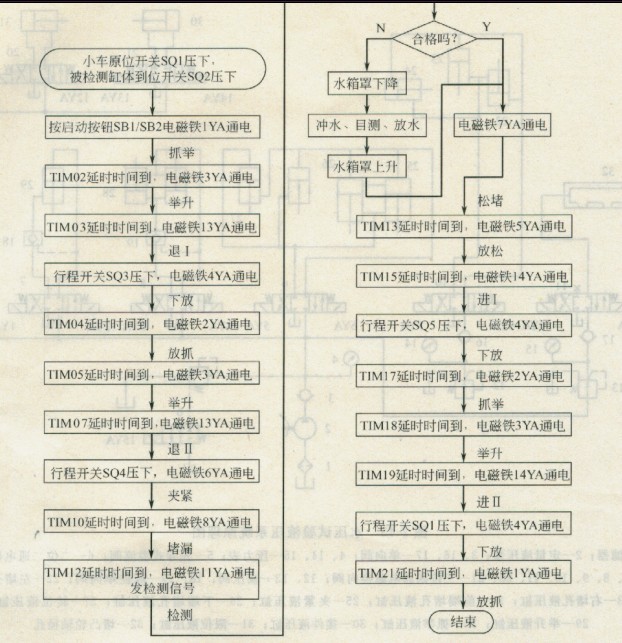

该专机的油压检测和水压检测均通过PLC和控制电路进行控制。PLC采用OMRON—C40P型可编程序控制器,其基本单元的输入和输出点分别有24点和16点;电源电压为AC220V,输入单元电压为DC24V,输出单元电压采用AC2ZOV。系统中执行部件的行程动作除机械手的前进、后退用行程开关控制外,其余均用定时器控制,系统自动循环控制流程图如图2-44所示。所使用的PLC有PROGRAM、MONITOR和RUN等三种操作方式,编程时,必须使PLC处于PROGRAM方式。先把编好的梯形图变成相应的助记符,然后通过编程器,固化在PLC的存储器中。

【图2-44系统自动循环控制流程图】

在检测系统中,微处理器采用Intel公司的MCS51系列单片机的典型产品8031,程序存储器采用2764,数据存储器采用6264。A/D转换器采用AD574,D/A转换采用DAC1230。被控机的压力和压差值的变化采用5位I.ED显示器显示。I/O口扩展采用8255,PA口用于BCD码拨盘输入规定值,PB口用于打印机。译码器采用74LS58,地址锁存器采用74LS373,移位寄存器采用74LS164。检测系统的算法,采用PID控制方式。在程序中,比例系数、压力设定值、微分系数等固定参数直接固化在EPROM中,系统初始时将其调人内存。

(4)技术特点

1)检测过程中,只有被检机体不合格才放入水箱中目测何处漏气,因此,缩短了检测时间,提高了检测效率。

2)专机采用液压传动与PIJC控制,大大提高了机器的自动化程度,简化了电控系统硬件;提高了系统的可靠性。

3)液压系统为多执行器系统,采用定量泵油源,通过设置减压阀满足不同执行器对工作压力的不同需要;通过设置液控单向阀防止机械手液压缸油液倒流等措施,防止多执行器间可能产生的动作干扰。

分类:液压行业知识

标签: 液压系统