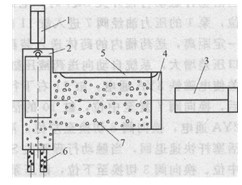

该机是采用液压马达传动的乳化炸药装药设备,其结构示意图如图4 37所示。工作时,先打开加料盖5,把乳化炸药药体加满送药桶4;然后送药液压缸3的活塞左行,把药体从送药桶4向装药桶2输送,并始终向药体作用一个向左且大小不变的推力。在此期间,装药液压缸1的活塞下行,药体从装药管6挤出向外装药。当缸1的活塞碰到设置的行程开关时,活塞上行,送药桶2中的药体在推力作用下,又自行送人装药桶,充满刚装药所腾出的空间。同时送药液压缸活塞向左移动相应的距离。装药缸的活塞每上下运动一次即完成装药一次。这样,装药缸活塞反复运行,直至送药桶内的药体全部装完后,缸3的活塞右行退回,则完成了一个完整的装药工作循环。

图4-37装药机结构示意图

1-装药液压缸;2-装药桶;3送药液压缸;4-送药桶;5-加料盖,6-六头药管;7-药体

液压系统及其工作原理

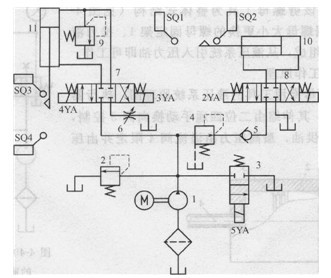

图4-38所示为装药机的液压系统原理图,系统的油源为定量液压泵(齿轮泵)1,泵的最高工作压力由溢流阀2调定,二位二通电磁换向阀3用于泵的卸荷控制。系统的执行器为送药液压缸10和装药液压缸11,缸10和缸11的运动方向分别由三位四通电磁换向阀8和7控制;减压阀4和单向阀5用于凋节和保持缸10的工作压力;小型直动式溢流阀9用于消除缸11频繁升降中的液压冲击,节流阀6用于缸11的回油节流调速。每次装药的重量与缸的行程大小有关,通过调节缸往复路径上布置的行程开关SQ3和SQ4之间的距离即可实现装药重量的控制。

系统的工作原理如下。

药筒内加满药体后,电磁铁1YA通电使换向阀8切换至右位,液压泵l的压力油经减压阀4、单向阀5和阀8进入送药缸10的无杆腔,活塞杆左行进药,电磁铁3YA通电,换向阀7切换至右位,泵1的压力油经阀7进入缸11的无杆腔,活塞杆下行装药,当活塞杆触动行程开关s04时,电磁铁3YA断电的同时4YA通电,换向阀7切换至左位,泵l的压力油经阀7进入缸11的有杆腔,活塞杆快速上行,同时送药缸10向左移动一定距离,送药桶内的药体送人装药桶(此时,减压阀出口压力的减小,即减压阀进出口压差增大,系统自动向送药液压缸补油,保证了送药压力的稳定和自动送药),行程开关使电磁铁3YA通电,缸11右下行装药,如此循环往复,当送药筒内的药体全部装完后,换向阀7复至中位,缸10的活塞杆触动行程开关SQl使电磁铁1YA断电的同时2YA通电,换向阀8切换至左位,液压泵1的压力油经阀4、5、8进入缸10的有杆腔,活塞杆快速退回,当触动行程开关SQ2时,电磁铁1YA断电、5YA通电,换向阀8复至中位、换向阀3切换至下位,液压泵1通过阀3卸荷,等待向送药筒加药结束后开始下一次循环。

图4-38装药机液压系统原理图

1-定量液压泵;2、9-溢流阀;3-二位二通电磁换向阀;4-减压阀;6-单向阀,6节流阀 7、8-三位四通电磁换向阀;10-进药液压缸;11一装药液压缸

(3)技术特点

1)液压系统采用定量泵供油,用溢流阀设定最高工作压力;通过减压阀使送药缸获取稳定的低压,用单向阈保压,保证了自动送药及装药期间的推力要求。

2)装药缸回路采用回油节流调速,有利于提高缸的运动稳定性;通过缸的无杆腔油路设置溢流阀消除频繁换向的液压冲击。

3)通过调整各液压缸路径上的行程开关位置,可以方便的得到每次送药和装药的不同重量。

科技带来强劲动力,泰勒姆斯液压马达,靠事实说话。

分类:液压行业知识

标签: 液压马达