主机功能结构

BOY15S型注塑机是自国外引进生产线中的液压设备,属于卧式超小型塑料注射液压成型机,该机采用全液压传动,可以实现手动、半自动及自动工作循环,其工作程序与一般的塑料注射成型机基本相同。

液压马达系统及其工作原理

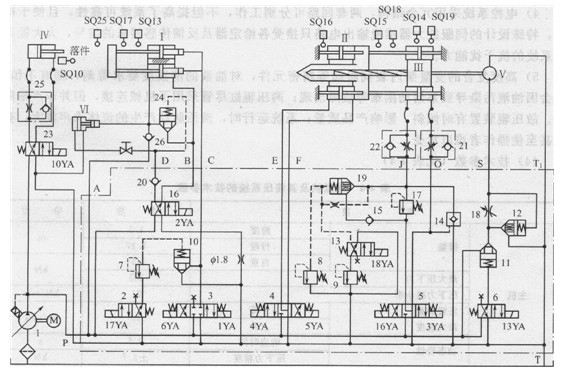

图4-22所示为该注塑机的液压系统原理图,系统的油源为恒压控制变量叶片泵I,可与有关液压阀一起组成压力匹配回路、流量匹配回路及差动回路等,以实现节能。整个系统共有5个执行器(合模液压缸I、注射装置液压缸Ⅱ、注射液压缸Ⅲ、顶出液压缸Ⅳ、单向定量液压马达v),增压器Ⅵ用于合模装置高压锁模。顶出缸和注射装置液压缸的运动分别由二位四通电磁换向阀23和三位四通电磁换向阀4控制,其他液压缸和液压马达的运动则由插装阔及其电磁换向阀和先导压力阀等元件控制,电磁换向阀的信号源为有关执行器行程上布置的行程开关。整个系统可以分解为合模锁模、注射装置前移、注射、保压、冷却和预

塑、顶出等回路。各回路的工作原理如下。

图4-22注塑机液压系统原理图

1一变量叶片泵;2、6、13、16、23-=位四通电磁换向阀;3、4、5三位四通电磁换向阀;

7、8、9、1 7溢流阀10、11、12、19、24-插装阀;14液控单向阀;l 5、20、26-单向阀;18-节流阀;21,22、25一单向节流阀;I-合模液压缸;Ⅱ-注射装置液压缸; Ⅲ一注射液压缸;Ⅳ-顶出液压缸;V-单向定量液压马达;Ⅵ-增压器

1)合模与锁模液压回路液压系统的整个工作循环从模具闭合开始。机器用按钮启动以后,电磁铁1YA通电使三位四通电磁换向阀3切换至右位,使合模液压缸I的C腔经阀3通油箱。A、B腔差动连接,故动模快速前进。当动模接近定模时,压下行程开关SQ17,使电磁铁1YA断电,17YA通电,液压缸I的(:腔回油需经背压阀10,合模力自动降低,速度减慢,以减小合模的冲击力。待合模到位后,压下行程开关SQ13,使电磁铁1YA及2YA通电,液压缸I的B、C腔通油箱卸压,泵l的压力油经阀16及单向阀20进入锁模增压器Ⅳ的左腔,增压器右腔的高压油进入液压缸I的A腔,将模具锁紧。快速合模的速度,可通过调节插装阀24的开口量来调节。锁模时,B腔的回油通过+1. 8mm的阻尼孔,以提高锁模过渡过程的稳定性。

2)注射装置前移和注射液压回路在锁模的同时,电磁铁4YA带电,三位四通电磁换向阀4切换至左位,液压泵1的压力油经阀4进入注射装置液压缸Ⅱ的E腔,带动整个注射装置前移,使喷嘴与模具贴合,并压下行程开关SQ16,使电磁铁3YA通电,三位四通电磁换向阀5切换至右位,液压泵1的压力油经阀15、减压阀19及单向节流阀22进入注射液压缸Ⅲ的J腔,带动螺杆以高压高速将头部熔料注入模腔,注射液压缸的前进速度取决于阀22中节流阀的开度。此时螺杆头部作用于熔料上的注射压力(一次压力)由直动式溢流阀8调节。

注射液压回路属于容积节流联合调速,变量叶片泵输出的流量取决于节流阀的开度,泵输出的流量一直与负载所需流量相匹配,功率损失较小。

3)保压由于低温模具的冷却作用,使注入模腔内的熔料产生收缩,为制得质地致密的制品,应对熔料保持一定的压力进行补缩,为此在注射行程最后,压下行程开关SQ18,使电磁铁18YA通电,此时,注射液压缸Ⅲ的左腔压力改由压力阀9控制,调节该阀可以使螺杆作用于熔料上的保压压力(二次压力)获得不同值。在保压时,螺杆因补缩而有少量的前移。

4)制品的冷却和预塑当保压到模腔内的熔料失去从浇口流回的可能性时,注射液压缸内的保压压力可以卸去(此时合模液压缸内的高压也可撤除),使制品在模具内冷却定型。此时,电磁铁13YA通电,二位四通电磁换向阀6切换至右位,液压泵的压力油经单向阀11及由插装阀12和阀18组成的溢流节流阀进入预塑液压马达26,马达驱动螺杆转动(转动速度由溢流节流阀调定和稳速),将来自料斗的粒状塑料向前输送并使其塑化。由于螺杆头部熔料压力的作用,使螺杆主动的同时又发生后退,螺杆的后退量表示了螺杆头部所积存的熔料体积量。当回退到计量值时,行程开关s019被压下,电磁铁13YA断电,螺杆停止转动,准备下一次注射。制品冷却与螺杆塑化在时间上是重叠的.在一般情况下,螺杆塑化计量时间少于制品冷却时间。

液压马达驱动螺杆工作期间,由于溢流节流阀的作用,既保证了螺杆转速恒定和重复计量精度,义使液压泵的工作压力始终跟随负载压力变化,从而实现了压力匹配(压力适应)。

5)注射装置后退和开模顶出制品待螺杆塑化计量完毕后,为了使喷嘴不至于因长时间和冷模接触而形成冷料等缘故,经常需要将喷嘴撤离模具,即注射装置后退。为此行程开关SQ19发讯使电磁铁SYA通电,换向阀4切换至右位,液压泵的压力油经阀4进入注射装置液压缸Ⅱ的F腔,带动整个注射装置返回。喷嘴退回到位后,压下行程开关SQ15,使电磁铁6YA通电,换向阀3切换至左位,模具打开,开模到位后,压下行程开关SQ25,使电磁铁10YA通电,液压泵的压力油经阀23和单向节流阀25进入顶出液压缸V的左腔,推动顶出杆将制品从模具内顶出,完成整个工作循环。

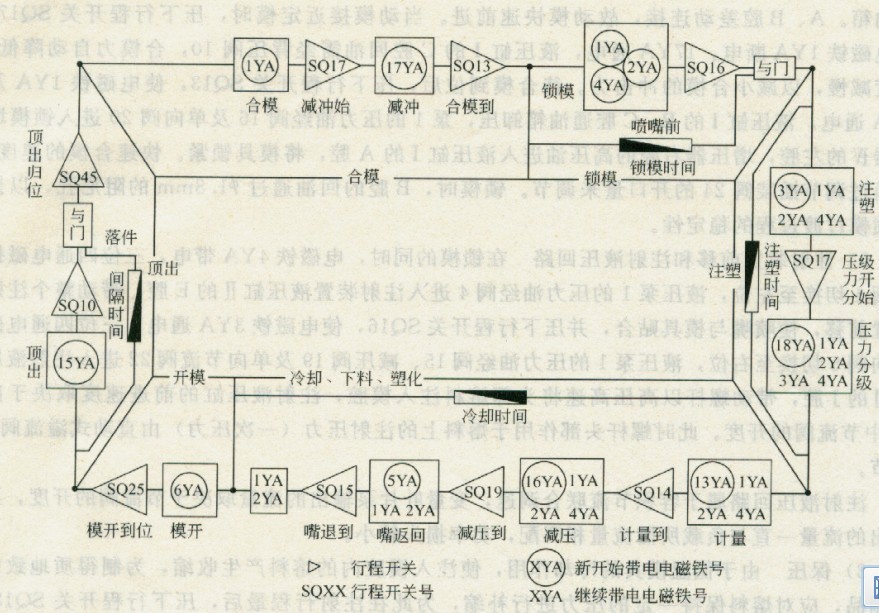

系统一个循环中各工况的信号来源和通电的电磁铁情况如图4-23所示。

【图4-23注塑机液压系统一个循环中各工况的信号来源和通电的电磁铁情况】

技术特点

1)本机器属于超小型注塑机,液压缸直径较小,故只采用一个高压变量叶片泵供油a既保证了台模装置在大部分工作时间内恒压力的要求,又可组成压力匹配回路、流量匹配回路及差动回路等,减少了系统的无功损耗和发热,实现了节能。

2)本液压系统流量较小,但采用了插装阀控制,动作灵敏,密封性好;所有插装阀装于三个相连的集成块内,块外安装各种先导阀,结构简单紧凑,所用元件较少,油液沿程阻力损失小。

3)采用增压器进行高压锁模,比机械方式锁模结构简单,锁模可靠。

4)与电动机驱动螺杆预塑相比,采用液压马达驱动螺杆进行预塑,并采用溢流节流阀节流调速,便于实现无级调速。

4)技术参数(见表4-5)

表4-5注塑机及其液压系统技术参数

|

||||||||||||||||||||||||||||

科技带来强劲动力,泰勒姆斯液压马达,靠事实说话。

本文标题:化工机械液压系统——BOY15S型注塑机液压系统分类:液压行业知识

标签: 液压系统