水泥回转窑是大型K转筒设备,倾斜放置在有若干挡轮、拖轮支承在装置上,早期都是采用机械传动。由于它的转速低,转矩大,并具有恒转矩的特性,而且要求启动转矩高,变速范围大,运转平稳可靠,所以,采用液压传动具有很多优点。近年来,采用液压传动的回转窑已经非常普遍,液压传动的回转窑具有节省功率、调速方便、操作安全、运转平稳、容易实现遥控或自动控制等优,点。图1为水泥回转窑示意图。

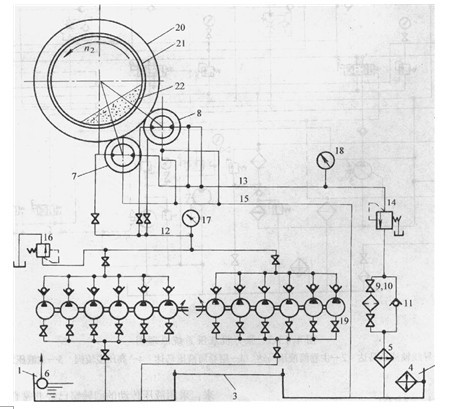

水泥回转窑的启动转矩特别大,约为正常转矩的3-5倍,因而它的液压传动系统多选用多台定量泵并联的分级调速回路。图2为水泥回转窑液压系统。20为大齿圈,21为回转窑筒体,22为窑内物料。

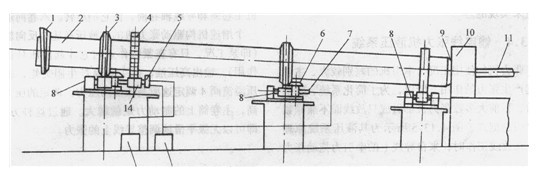

图1水泥回转窑示意图

1-窑尾密封装置2-回转窑筒体3-轮带4-传动大齿圈5菠压马达6蒗压挡轮

7-液压挡轮液压缸8-拖轮支撑装置9-窑头密封装置10-窑头罩11-燃烧器

12液压挡轮的镀压站13-液压传动的液压站14传动小齿轮

图2水泥回转窑液压系统图

该液压系统设置两个油箱,1为清洁油的供油箱,2为回油和漏油的沉淀油箱。在两个油箱的上半部用油管3相连,使沉淀好的上层油液流入供油箱。为了保持油温在启动时不低于25℃,在运转时不高于50℃,在油箱巾设有电加热器4和水冷却器5,冷却器用水量为5500L/h。在供油箱上装有浮球液面控制器6,以控制液面高度。泵组由12台立式定量径向柱塞泵组成,其中泵19的流量为55L/min,其余11台泵的流量均为llOL,/min。根据开停泵的不同组合,液压马达可获得23种转速,使回转窑在0.055~1.265r/min转速范围内任意调节,满足了生产工艺的要求。这些泵用时则开,不用则停,故可节省功率。还由于这些泵不同时运转,进出口都装有阀门,每台泵都由单独的电动机驱动,这样,某几台泵或电动机卅故障时可不停窑进行检修,有效地提高了回转窑的运转率和可靠性。液压马达的转速可以很低,不需要另设辅助传动装置。

该系统选用三台相同的液压马达。驱动齿轮8的液压马达,在窑的左右两侧各设置一套,驱动齿轮7的液压马达只在一侧设置。三台液压马达中有一台备用;但在启动时可以投入,在低速运转时只用一台。用两个小齿轮7和8的目的,一是可以减小齿轮的模数,提高传动效率和平稳性,二是方便加工,容易保证精度,三是当一个出故障时,窑仍可继续运转,提高了可靠性。

液压马达的轴头上装有测速发电机,与窑尾喂料装置联锁,以保证喂料量与窑速的协调。

过滤器9和10装在总回油管和沉淀油箱之间,一台工作,一台备用。为了防止过滤器堵塞引起过大的阻力,并联有单向阀11,其开启压力一般不大于0.35MPa。

在液压马达的回油管13卜装有背压阀14,它除了可使液压马达运转平稳以外,还可以保护其定子内表面不受柱塞端部滚轮的冲击,以延长使用寿命。背压应保证在0.15~1.OMPa之间。液压马达的泄油通过泄油管15直接回到沉淀油箱中,进行沉淀。为了防止系统过载损坏和监视系统压力,在泵的出口装有安全阀16和压力计17,起保护作用。在回油管路13上也装有一块压力计18。

该液压传动系统虽有上述优点,但也存在缺点。主要是泵太多,占地面积较大,一次性投资相应较高。由于窑下温度较高,所用液压油必须具有抗燃能力和较高的粘度指数。

该系统属于大型液压系统,每个油箱均可储藏6t液压油。11台大泵和一台小泵同时开启流量可达1265L/min。

HM52.5型双列内曲线径向柱塞式液压马达每转排量为52.5Ml/r冉,柱塞直径为68mm,最大工作压力为9MPa时可输出力矩70kN*m。

由于回转窑简体倾斜放置,回转时,在自重分力的作用下要向下窜。为了阻止向下窜,以前都是采用机械式托轮和轮带使窑体向上移动,保证回转窑在一定范内能上下窜动,使其能连续平稳地运转。

随着液压技术的发展,液压挡轮装置现已被广泛应用。尤其在大型瑚转窑上几乎都采用了液压挡轮结构。

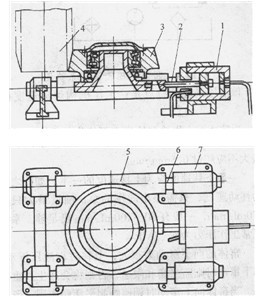

液压挡轮的结构有许多种型式,但都大同小异。其结构如图3所示。液压缸1的活塞杆2推动挡轮3,挡轮与轮带4的侧斜面接触,推动轮带,轮带带动窑体上移。挡轮装在具有两个导向套筒的移动座5上,移动座沿导向轴6往复移动。液压缸和挡轮都装在支座7上。活塞左移靠液压力推动,右移靠窑体下窜的作用力。为了确保活塞杆2不别劲,其头部加工成球面,可实现自动调心。

图3液压挡轮结构图

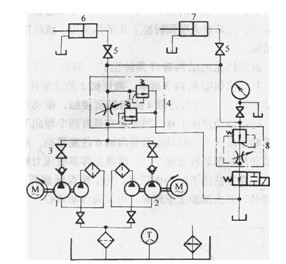

图4为我国自行设计的φ4m×60m回转窑档轮液压系统。

在窑体启动的同时启动泵1或泵2,使二位二通电磁换向阀9通电,液压系统升压。这时压力油经截止阀3、溢流节流阀4、截止阀5分别进入两个并联液压缸6和7的右腔,活塞左移,推动窑体向上窜动。挡轮移动一定距离后,压下上限位开关,换向阀9断电泵停转。回油路导通,窑体借下窜力下移,缸6和7右腔的油经调速阀8和阀9回油箱,活塞退回。当挡轮下移到一定距离后,便压下下限位开关,泵1重新启动,使换向阀9再次关闭回油路,窑体又向上移动。如此循环,使窑体保持缓慢不停地上下往复移动中。

图4回转窑档轮液压系统图

该液压系统的特点是:工作机构运动速度极慢。

为防止大小齿轮和轮带表而拉伤,窑体上下移动不能太快,一般控制在0.1~0.2mm/min为宜,最大不应超过0.5mm/min。

一般下移速度应为上移速度的一半。如此之低的移动速度,只需很小的供油泵,油量最大只有270mL/min,一般有60~lOOmL/min已足够。系统正常工作压力为6~7MPa。

窑体的向下窜动力很大,上移叫靠液压推动,向下窜动时则需平衡和限速,否则将会产生严重后果。当窑体向下窜动时调速阀起平衡阀作用,形成阻尼,控制回油流量,限制向下窜动速度。系统背压应保持在3~5MPa。

为了减小机件,一般多采用多缸推动窑体,如Φ4m×60m回转窑则采用双缸,所以液压缸需保持同步,一般采用强制性的同步方法即并联缸固定在窑体上来实现。

本文标题:

水泥回转窑液压系统

分类:

液压行业知识

标签:

液压系统