PSW-80型行星轧机是从国外引进的铜管加工设备,用于管状铜坯的轧制成型加工,产品长达数百米。轧机出口成卷导向辊由液压马达驱动,主要用于成品的导向、牵引、矫直、成卷和废品处理。

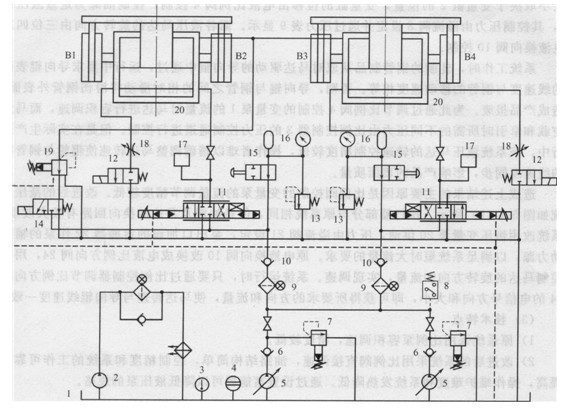

图5-4 (a)所示为该机原有的成卷液压系统原理图,这是一个泵控马达开式容积调速系统。系统的执行器为配成4对的8个双向定量液压马达11~18,每对同侧的四个液压马达串联连接,其中马达13与马达14的轴通过一对齿轮19啮合,以实现8个马达的转速同步。系统的油源为变量液压泵1,其供油压力由溢流阀5设定,并由压力表6显示;泵1的排量大小取决于变量缸2的位置,变量缸的位移由电液比例阀4控制;控制油源为定量液压泵7,其控制压力由溢流阀8设定并通过压力表9显示。而各液压马达的旋转方向由三位四通电液换向阀10控制。

.jpg)

(a)泵控马达调速系统 (b)阀空马达调速系统

图5-4行星轧机液压系统原理图

1-比例变量液压泵;2-变量缸;3-比例控制器;4-比例阀;5、8、21-溢流阀; 6、9、23-压力表;7-控制液压泵;10 -三位四通电液换向阀;11~18 -双向定量液压马达;19-齿轮;20-恒压变量液压泵;22-蓄能器;24-电液比例方向阀

系统工作时,轧制的铜管制品从成对马达驱动的导向辊中通过,运行中要求导向辊表面的线速度与铜管的移动速度相等。否则,导向辊与铜管之间的相对滑动将滑伤铜管外表面,造成产品报废。为此通过调节比例阀4控制的变量泵1的流量对马达进行容积调速,而马达空载和牵引时所需的不同压力由比例控制器3的压力控制通道进行控制。但是在实际生产运行中,该系统液压马达的转速控制精度较低,操作者难以精确调整马达转速使辊轮与铜管间的线速度同步,影响产品的表面质量。

造成上述结果的主要原因是比例阀控制的变量泵的流量调节精度较低。改进后的液压系统如图5-4 (b)所示。执行器部分与原系统相同,但是油源及马达的换向回路有较大改动。系统改用恒压变量泵20供油,压力由溢流阀21设定,泵出口加设的蓄能器22作泵的辅助动力源,以满足系统短时大流量的要求。原电液换向阀10改换成电液比例方向阀24,用于控制马达的旋转方向和流量,实现调速。系统运行时,只要通过比例控制器调节比例方向阀24的电信号方向和大小,即可获得所要求的方向和流量,使马达转速与导向辊线速度一致。

(3)技术特点

1)原系统采用比例泵容积调速,精度较低。

2)改进后的系统采用比例阀直接调速,油路结构简单,控制精度和系统的工作可靠性提高,操作维护难度和系统发热降低。通过设置蓄能器可以降低液压泵的规格。

该铝箔粗、精轧机组是从德国ACHENBACH公司引进的先进铝箔轧制设备。机组采用了四辊不可逆恒轧制力、有辊缝和无辊缝两种轧制工艺。最终产品为B=l. 55m,δ=2×6μm的铝箔。全机组采用了多种先进的液压控制技术,以实现高精度、高质量的铝箔产品生产,尤其是轧机液压推上系统采用了美国伺服公司(SCA)的液压伺服控制技术,用电液伺服阀来控制轧机轧辊的推上,是在电动液压控制、机械伺服阀控制的基础上发展起来的全液压结构。

电液伺服控制系统及其工作原理

图5-5所示为该轧机液压马达控制系统的原理图。系统的油源为两台径向柱塞变量液压泵5和6,泵的出口设置的溢流阀7用来设定液压系统的最高工作压力,防止液压泵过载;系统最低压力由压力继电器8控制,带污染报警压差继电器的精密过滤器9用以防止电液伺服阀11因油液污染而堵塞。系统采用不锈钢油箱1,油箱设有油温控制调节器3和液位控制器4;独立于主系统的定量液压泵2用于系统的离线冷却循环过滤。系统有两个传动侧,A侧和B侧的压下缸采用电液伺服阀控制(图中未画出)。SCA系统的执行器是装在轧机下支承辊轴承座下面机架窗口处的两个既有油路联系又能独立工作的活塞式液压缸20,主要由电液伺服阀11控制;A、B侧回路中各有一套皮囊式蓄能器16;Bl、B2、B3、B4为A、B侧检测液压缸20带动工作辊位移的位置传感器;A、B侧回路中的压力传感器17用以检测液压缸20在轧制工作中的工作压力。图5-6所示为SCA系统的控制原理方块图,其功能包括工作辊的位置控制、轧制力控制、两个工作辊辊缝开合调节控制及轧辊倾斜度控制。

图5-5 轧机液压马达系统原理图

1-油箱;2-定量液压泵;3-油温控制调节器;4-液位计;5-径向柱塞变量液压泵; 6、10-单向阀7-溢流阀;8-压力继电器;9-精密过滤器;11-电液伺服阀; 12-二位二通电磁换向阀;13 -溢流阀14-二位三通电磁换向阀;15-=位二通手动换向阀;16-皮囊式蓄能器;17 -压力传感器;18-节流阀;19-双作用三通压力阀;20-推上活塞缸;Bl—B4-位置传感器

图5-6 SCA系统控制原理方块图

根据原料厚度不同,铝箔的轧制分为两个不同的轧制工艺:原料厚度由0.5mm轧制到0.15mm的轧制过程采用有辊缝、恒轧制力轧制;由0.15mm轧制到12μm(两层)的轧制过程采用无辊缝、恒轧制力轧制。无论是有辊缝还是无辊缝轧制,在初调时,辊缝、轧制力、轧辊的倾斜度的给定值均被设定为零,并输入计算机储存。

1)有辊缝轧制工作时,首先启动冷却循环过滤泵1使油箱中的油液达到一定的温度和清洁度,然后启动工作泵5,按要求向系统输送一定流量和压力的油液。根据轧制工艺要求,人工给定一个代表初始厚度的电量Aeho后,经伺服放大器变成输出电流Δi,电液伺服阀中的阀心(滑阀)运动,从而将输出流量Aq,至A侧和B侧液压缸20的无杆腔,推动液压缸活塞向上移动,液压缸有杆腔的油液通过阀19、14排回油箱。

当空负载时,只有安装在推上缸20两侧的位置传感器Bl~B4发出反馈信号Δes与给定信号Δepho进行比较,两者相平衡(相等)时,则伺服阀输入电量为零,系统输出也为零,液压缸活塞停止移动。此时,两工作辊之间保持一定的辊缝,如果辊缝的大小不满足工艺要求,还需要调整辊缝,只需增大或减少给定值即可。

当辊子咬入铝带时,因轧制力变化引起轧机机体弹跳变化造成真实辊缝的改变,此时的给定值仍然不变,而反馈量发生改变破坏了平衡。伺服放大器反向输出,自动进行纠偏调节,而达到新的平衡。轧制力的变化由安装在伺服阀输出管路上的压力传感器17发出反馈信号Δep与给定信号Δepo进行比较,当两者平衡时,伺服阀的输入电量为零,液压缸20的活塞停止。

为了克服因给定值不准确、轧辊的磨损,元件本身误差等因素对所轧制的铝箔厚度的影响,在上述位移反馈和压力反馈两个闭环基础上,SCA系统出口还设有带材测厚仪反馈检测环节(外闭环),用以测出厚度差,其反馈信号和初始的给定量叠加,修正出精确的辊缝,进一步提高控制精度,使产品质量达到要求。

2)无辊缝轧制无辊缝轧制时,靠轧辊的弹性变形来轧制。与有辊缝轧制相同的是,辊缝和轧制力的控制调节,仍然依靠位置传感器B1~B4和压力传感器2所测的实际值作为反馈,与给定值进行比较后,输给伺服阀进行调节,以满足工艺要求,但出口带材的厚度不是由SCA系统控制,而是靠改变卷曲机的张力和轧制速度来实现的。

在轧制过程中,如果发生“断带”故障,位置传感器迅速发出信号,事故程序控制系统立即使电液伺服阀11和电磁换向阀12通电换向,液压缸无杆腔流量卸载,阀12是伺服阀的辅助阀,起快速卸载作用。此时电磁换向阀14也通电换向,使液压泵的压力油经双作用三通压力阀19进入缸20的有杆腔,加速液压缸退回,以免轧辊在断带时烧损。

推上缸20和伺服阀11靠安全溢流阀13进行压力卸载保护。由于伺服阀存在着压力零位漂移,会影响伺服阀的控制精度,甚至引起系统共振,所以为了稳定伺服阀的供油压力,在系统中装有皮囊式蓄能器,并且由阀13保护。

如果伺服阀堵塞及油液污染,则精密过滤器9的进出口压差将增加,其附带的压差继电器迅速发出滤芯污染报警信号,使供油停止。更换新的滤芯后警报解除,继续向系统供油,以高清洁度的油液保证伺服阀正常工作。

(3)技术特点

1)优点

①本铝箔轧机采用了先进的电液伺服控制技术、传感技术和计算机控制技术。其结构型式和控制方式与电动液压推上机械伺服阀控制的液压推上系统相比更简单、更稳定、更可靠、精度更高。所以被国际上公认为最理想的轧机推上控制方式。西欧各国在铝箔轧机上基本都采用了这种结构和控制方式。

②采用电液伺服控制系统控制轧机轧辊的推上,由高精度的辊缝位移传感器、压力传感器和测厚仪组成闭环反馈控制,响应快、精度高,保证了铝箔产品的轧制质量。

③液压系统的压力、流量、温度及油液清洁度等采用了程序控制和措施,如轧制过程断带出现时的快速卸载、系统的离线冷却循环过滤等,是系统正常运行的可靠保证。

2)缺点

①油源供油压力高,要选用高压泵。

②对油液的清洁度要求苛刻,一般为NAS4级以上,油液稍有污染,就会造成阀件堵塞。

③对环境要求苛刻,工作环境条件的变化会引起电液伺服阀零位漂移,使系统出现误差。

④电液伺服阀的精度比较高,维护、检修等比较困难。

分类:液压行业知识

标签: 液压马达