该机主要用于大量生产的自动化造型线,具有生产率高,占地少及劳动条件好等优点。机器所造砂型的最大尺寸为600mm×SOOmm×400mm,射砂压力约为0.39MPa,压实力70kN,机器的生产率高达240型/h,其外形图见图1。

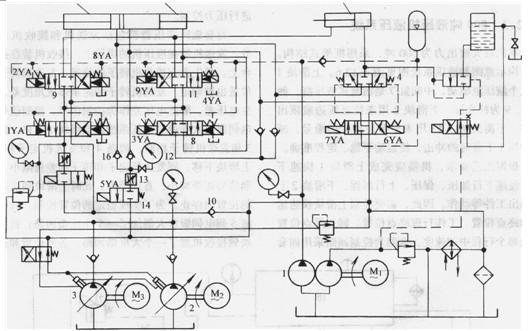

机器的整个动作是由气动系统和液压系统来完成的。工作的主要程序为:由气动系统先完成射砂预成型,再由液压系统完成砂型的压实成型、起模I、推动台型、起模Ⅱ及闭合造型室等动作。

机器的液压系统原理见图2。

机器的液压系统由两部分组成:控制油路和动力油路。控制油路由双联齿轮泵l供油,动力油路由变量柱塞泵2、3供油。

射压成型时,液压系统各元件初始位置如图2所示。压实缸5的活塞和反压实缸6的活塞均处于右端。1YA、3YA通电,来自泵2和泵3的高压油经阀7、阀8-路进入缸5右腔。因2YA通电,缸5左腔的油经阀9、阀7、阀10回油箱。缸5活塞左移,将预成型的砂型压实。经阀7、阀8的另一路油进入反压实缸6的左腔,缸6活塞处于右端位置不动。因2YA通电,高压油也进人增速缸15的左腔,因其活塞已处于右端位置故不动。

图2垂直分型无箱射压造型机

图3垂直分型无箱射压造型机液压系统原理图

当砂型压实到预定的紧实度后,2YA断电,阀9处于中位,3YA断电,1YA、4YA、SYA通电。来自泵的高压油经阀7、阀11进入反压实缸6的右腔。自缸6左腔排出的油一路经阀12、阀13、左腔为低压油,右腔为高压油其活塞左移,进行起模T和前模板翻转。因7YA通电自缸6左腔排出的另一路低压油经阀4进入增速缸15的右腔,缸15左腔的油经阀11、阀7和阀10回液压箱。故增速缸15右腔为低压,左腔回油,插塞左移。压实缸5的活塞在增速缸15的作用下快速左行,将做好的沙型前推合型,再将合好的整个砂型向前推进一个砂型的厚度。

2YA断电,1YA、8YA通电。高压油经阀7、阀9进入缸5左腔。因SYA通电,缸5右腔的油经阀16、阀13、阀14回油箱,但仍保持低压。因6YA通电,缸5右腔排出的低压油进入缸15右腔。缸15左腔的油经阀9、阀7、阀10刚油箱。结果,缸5左腔为高压,右腔为低压,其活塞右行带动后模板返回原位。而缸15右腔为低压,左腔回油其活塞继续左行以备缸6有行时增速。

8YA、6YA断电。1YA、9YA、SYA通电。高压油经阀9进人增速缸15左脏。因7YA通电,缸15右腔的油一路经阀4、阀12、阀13、阀I4回油阀14、阀10回油箱但仍保持低压。凶此反压缸6但仍保持低压。另一路进入缸6左腔。缸6右腔的油经阀11、阀7、阀10回油箱。结果,缸6左腔为低压,右腔l脚油,其活塞右移。缸15左腔为高压,右腔为低压,其活塞也右移。这样,反压实缸6在增速缸15的作用下带动前模板快速有移,反回原位,完成闭合造型室工艺。各液压件全部复位,为下一循环做好了准备。

此外,J453型低压铸造机也采用液压系统,该机用于生产内在质量要求较高的有色金属及合金铸件。低压铸造法生产的铸件具有组织致密、机械性能好和金属利用率高等优点,它兼有压力铸造和金属型重力铸造工艺的长处,又克服了压力铸造在铸件内产生气孔等缺点,因此得到了广泛的应用。

该机器的合型力为97kN,开型力为127kN,保温炉坩埚的最大容量为300kg(铝合金)。

机器的工作程序是:升降缸抬起台型机构,接着回转缸将它转离保温炉,放好升液管并加入金属液后,回转缸使合型机构返回到保温炉上方,升降缸使之下落并与保温炉密封,接下去是铸造生产工序:合型、插芯、液面加压系统充型加压,冷却缸加压、抽芯、开型、接送铸件。

该机的执行机构有五个液眶缸一个动液压马达,由六个电磁换向阀分别控制,能源用双泵。

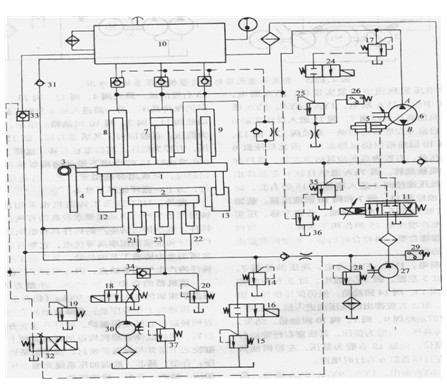

500吨液压机液压系统

根据工艺要求,机器应完成上滑块l快速下行、慢速下行加压、保压、上行回程、下滑块2上行顶出工件等动作。因此,需要控制E滑块快速运动的终点位置、工作行程终点位置、刚程终点位置以及每个行程中的速度。这四套控制刨路采用四套旋转变压器。此外,因有保压、卸压要求尚需用闷进行压力控制。

每套旋转变压器都包括发送机和接收机两部分。发送机装在液压机的机架L,接收机装在控制台下。预先调定接收机转子的位置,发送机转于的位置也被调定。发送机转子和定子形成角度差,产生电压差,取此电压差作为控制信号。控制信号经电伺服放大并通过液压系统使上滑块1下移。齿轮3和发送机转子相联;齿条4和发送机定子相连。上滑块下移,则发送器定子和转子的差角减小,控制信号逐渐减小,直到消除。此时上滑块到达期望的位置而停止。为了实现稳定的位置控制,自控制缸5到电伺服放大器加了一个小反馈回路;自上滑块到接收机加了一个大反馈回路。各种位置和速度均以此种方式控制。

图3 500吨液压机液压系统

主泵6A 口排出的油进入缸7、8、9的上腔。下腔的油回到B口;液压箱10的油也向B口补油。此时下滑块快速下行。下行速度由电信号通过伺服阀11、缸5、泵6的斜盘加以控制。平衡缸12、13中的油经背压阀14吲油箱。阀14的压力由调压阀15调定,凋定值为3MPa。此时阀16处于通路位置。

上滑块接触工件后,负载增大。缸7、8、9上腔压力增加,其值由安全阀17限定,其调定值为21MPa。此时电信号使泵6流量减小,上滑块慢速下行。由电路拧制延时而保压。保压时阀18处于右位,由于背压阀19. ZO的调定压力为21MPa,故缸21、22、23的下腔均有高压。

当阀24处于通路时,泵6A口排出的油液压力靠调压阀25控制。卸压后压力继电器使泵6反向,B口排油;,安全阀35限定的压力为21MPa。缸7、8、9活塞}二行,上腔的油回到泵6A口。缸12. 13靠泵27来的油补充。泵27同时也是阀ll的能源,其压力由阀28调定,其调定值为3MPa。压力继电器29保证阀l1的能源压力达到一定值时才接通电源使阀11开始工作。

阀18处于左位时,泵30排出的油经阀18到缸23下腔。下滑块上升,顶出工件。缸21. 22的下腔靠来自油箱的油经阀33得以补充。

上滑块到位后,靠行程开关使阀18处于右位,阀32处于通路位置。泵27的有压油经阀32使液控单向闽33、34导通。缸23下腔的油经阀34、阀18回油箱;缸21、22下腔的油经阀33回油箱。泵30经阀18卸荷,下滑块复位。

本系统的特点是采用伺服回路控制速度和速度换接点的位置,提高了精度。采用了多个压力控制回路完成保压卸压和压力变换。

本文标题:

垂直分型无箱射压造型机液压系统

分类:

液压行业知识

标签:

液压系统

.jpg)