A2560注塑机是从意大利Zarine公司引进的塑料成型液压马达设备,主要用于仿皮靴的注塑生产。该机采用液压传动,由两台结构原理相同的独立工作注塑机和一个搭载16套模具的旋转工作台组成。一台注塑机用于注塑鞋面,一台液压马达注塑机用于注 塑鞋底;旋转工作台每旋转一周,可生产出16双仿皮靴产品。

液压系统及其工作原理

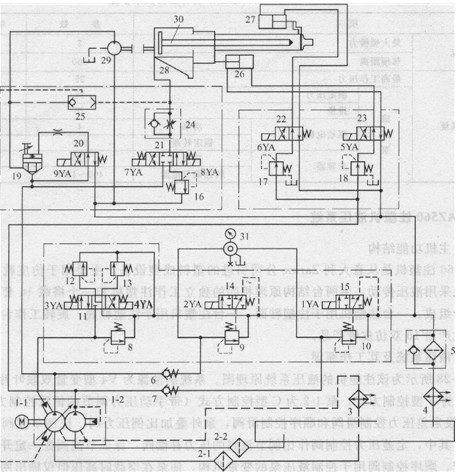

图4-28所示为液压马达注塑机的液压系统原理图。系统的油源为V4型变量双联叶片泵1,其中泵1-1为F型控制方式,泵1-2为C型控制方式(带手动压力调节的恒压控制方式)。泵1-1内附设定差压力控制滑阀和顺序控制滑阀,泵外叠加比例压力阀、比例节流阀和溢流阀等元件。其中,定差压力控制阀作比例节流阀的压力补偿阀,保证节流阀在一定开度下的流量的恒定,顺序控制阀用于控制液压泵的变量机构,使泵在空载时高压但仅输出用于补偿泄漏的微小流量,比例压力阀用于使泵获得无级工作压力,溢流阀作安全阀使用。泵1-2内附调节泵工作压力的控制阀。

液压马达系统有驱动注射门启闭的液压缸27、驱动注塑头整体进退的液压缸26、驱动螺杆前进注射的单作用液压缸28和驱动螺杆旋转后退实现预塑的液压马达29等4个执行器。缸28和马达29为一个独立的回路,由泵1-1供油。工作压力由溢流阀8、12和1 3及三位四通电磁换向阀11构成的多级压力控制阀组(替代泵1-1叠加的比例压力阀)控制。梭阀25、插装阀19.单向节流24及二位四通电磁换向阀20、三位四通电磁换向阀21形成流量控制阀组(替代泵1-1叠加的比例节流阀5),通过泵1-1内附的定差压力控制滑阀的压力补偿作用使控制插装阀1 9、节流阀24的进出口压差基本为一常数,只要插装阀19、节流阀24的开度不变,通过的流量就不会变化,使进料速度、注射速度保持不变;进料和注射速度可通过调节插装阀19、节流阀24的开度实现。二位三通电磁换向阀14控制 的先导式溢流阀9用于设定最高压力(17MPa),防止系统过载,并可使泵卸荷;溢流阀8用于设定工作压力(14MPa);溢流阀12用于设定高压注射压力(12MPa);溢流阀13用于设定低压注射压力(8 MPa)。缸28的回油路设有背压溢流阀16,用以提高执行器的平稳性。

缸26和缸27则为另一个回路,由泵1 2供油。泵1—2的工作压力通过泵内附设的控制阀设定(lOMPa)。二位三通电磁换向阀15控制的先导式溢流阀10的作用及设定值与阀9相同。缸26和27的工作压力分别由减压阀17和18设定控制,缸26和27的运动方向分别由二位四通电磁换向阀22和23控制。

图4-28 AZ560注塑机液压系统原理图

1-1、1-2变量双联柱塞泵21、22吸油过滤器;3、4水冷却器5-回油过滤器;6、7-单向阀; 8、9、10、12、13、16溢流阀;11、21-二位列通电磁换向阀; l4、15、20、22、23-二位四通电磁换向阀;17、18-减压阀;19-插装阀;24-单向节流阀;25-梭阀26-注担头液压缸;27注塑门液压缸;28-注射液压缸;29-预甥液压马达; 30-螺杆31-压力表及其开关

泵1-1和泵1-2的工作压力通过压力表及其开关31观测;两台泵的泄油一并经冷却器4冷却;系统回油则由过滤器5和冷却器4过滤冷却。油箱上设有温度传感器,当系统油温大于60℃时,强制停机散热。

系统驱动注塑机的工作原理如下。

1)启动当液压泵启动时,电磁铁1YA和2YA通电使换向阀14和15均切换至左位,泵1-1和泵1 2开始升压并由外部卸荷(低压大流量)转为内部卸荷(高压微小流量)状态,压力由溢流阀9和10限定。电磁铁5YA、6YA均朱通电,换向阀22和23均处于右位,液压泵1 2的压力油分为两路,一路经减压阀17和换向阀22进入注射门液压缸17的有杆腔(无杆腔经阀22、过滤器5和冷却器4向油箱排油),关闭注射门;另一路经减压阀18和换向阀23进入注射头液压缸26的无杆腔(有杆腔经阀23、过滤器5和冷却器4向油箱排油),从而封阻注料口。

2)进料 当注塑机旋转工作台的模具输送到位时,电磁铁8YA通电,然后电磁铁9YA通电分别使换向阀21和20切换至右位和左位,插装阀19打开。这时泵1-1流量增大,其压力油经插装阀19进入液压马达29,马达29旋转带动注塑螺杆30旋转后退,PVC颗粒塑料进入料筒容腔。螺杆旋转后退时,液压缸28的油腔经阀24中的单向阀8、换向阀21、溢流阀16、过滤器5和水冷却器4排回油箱。马达29的旋转速度由泵1-1内附的定差压力控制阀及插装阀19的开度决定。

3)塑化与注塑头前进 进料完毕后,电磁铁8YA、9YA断电,并延时等待PVC粒料在料筒容腔塑化。延时间隔由控制台上的可编程序控制器(PI。C)控制,时间的长短由操作者设定。延迟时间到后,电磁铁SYA通电使换向阀23切换至左位,液压泵1-2的压力油经减压阀18、换向阀2 3进入液压缸26的有杆腔(无杆腔经阀23.过滤器5和冷却器4向油箱排油),牵引驱动整个注塑头向前进给,接近旋转工作台上模具的注塑孔。

4)注塑门开启与注塑注塑头前进到位后,电磁铁6YA通电使换向阀22切换至左位,泵1-2的压力油经减压阀17、换向阀22进入液压缸27的无杆腔(有杆腔经阀22、过滤器5和冷却器4向油箱排油),活塞杆使注塑头中的注塑门开启。电磁铁4YA通电使换向阀11切换至右位,液压泵1-1的压力降为溢流阀13的设定值(12 MPa)。电磁铁7YA通电使换向阀24切换至左位,泵1-1的压力油经换向阀21.阀8的节流阀进入缸28的油腔推动螺杆前进,机器开始高压注射;经延时后,电磁铁3YA通电使换向阀11切换至左位,泵1-1的压力降为溢流阀12的设定值(8MPa),机器进行低压注射。

5)注塑头后退 螺杆推动到达规定位置后,电磁铁5YA断电使换向阀23复至右位;泵1—2的压力油经减压阀18、换向阀23进入缸2 6的无杆腔(有杆腔经阀2 3、过滤器5和冷却器4向油箱排油),驱动注塑头整体后退复位。旋转工作台旋转,进入下一循环。

(3)技术特点

1)该注塑机液压系统为压力、流量复合调节的V4变量泵供油的液压系统,可以实现压力和流量的复合控制,功能完备,能源利用率高。

2)系统为双联泵双回路开式循环,多执行器间动作互不干扰;油路结构简单,控制元件少,操作维护较为方便。

3)采用定量液压马达进行预塑,采用插装阀进油调速和远程调压,使螺杆转速和转矩实现无级调节;采用溢流阀组进行多级调压,实现注射过程高低压控制。

4)通过减压阀保证注塑头液压缸和注射门液压缸工作压力调节与稳定。

5)液压泵的泄油和系统总的回油路均设置了水冷却器,并用油箱上设置的温度传感器监控油液温度,有利于提高系统的工作可靠性。

(4)技术参数(见表4-7)

表4-7注塑机液压系统的主要技术参数

|

|||||||||||||||||||||||||||||||||||||||

科技带来强劲动力,泰勒姆斯液压马达,靠事实说话。

本文标题:A2560注塑机液压系统分类:液压行业知识

标签: 液压马达液压系统